Cet article analyse la phase de parangonnage des ponts roulants industriels existants. L’étude comparative des différentes typologies et configurations permet d’identifier les solutions les plus pertinentes et innovantes. Ces résultats servent de référence et d’inspiration pour la conception du diorama de la Batcave dans le cadre du projet BATLab112, en facilitant le choix des systèmes de levage et des équipements adaptés à une représentation réaliste et fonctionnelle.… Lire la suite →

Première publication :

Dernière mise à jour :

Temps de ecture :

Mots clés :

Article précédent :

- Présentation générale du pont roulant

- Typologies structurelles des ponts roulants

- Systèmes de levage et dispositifs de préhension

- Des détails

- Pont roulant bipoutre et bras robotique : optimisation de l’espace

- Voir la suite des articles sur l’étape de parangonnage de la gestion du projet BATLab112

- Voir tous les articles de la gestion du projet BATLab112 sur la conception du pont roulant bipoutre équipant le diorama de la Batcave

Présentation générale du pont roulant

Crédits photos : Anforaestudio – Own work, CC BY-SA 4.0

Le pont roulant constitue un équipement de manutention industrielle destiné au déplacement horizontal et vertical de charges lourdes ou encombrantes au sein d’un espace délimité, généralement un atelier, un entrepôt ou un site de production. Installé en hauteur, il se compose principalement de voies de roulement fixées à la structure du bâtiment, d’un ou plusieurs éléments porteurs, et d’un système de levage mobile. Par sa capacité à assurer des opérations répétitives de manutention avec précision et sécurité, le pont roulant occupe une place centrale dans les secteurs industriels tels que la métallurgie, la logistique lourde, la construction mécanique ou encore l’aéronautique.

Typologies structurelles des ponts roulants

Pont roulant monopoutre

Le pont roulant monopoutre repose sur une unique poutre porteuse, généralement réalisée en acier laminé ou soudé. Le mécanisme de levage, souvent un palan électrique, est suspendu sous la poutre ou déplacé sur un rail intégré. Cette configuration se distingue par sa relative simplicité de conception, son coût d’installation réduit et sa légèreté structurelle. Elle est particulièrement adaptée aux charges modérées et aux portées limitées, ainsi qu’aux environnements où la hauteur disponible sous plafond constitue une contrainte importante.

Toutefois, les capacités de charge et la rigidité globale d’un pont monopoutre demeurent inférieures à celles des configurations plus complexes, ce qui limite son emploi dans les contextes industriels exigeant la manutention de charges très élevées ou une précision extrême.

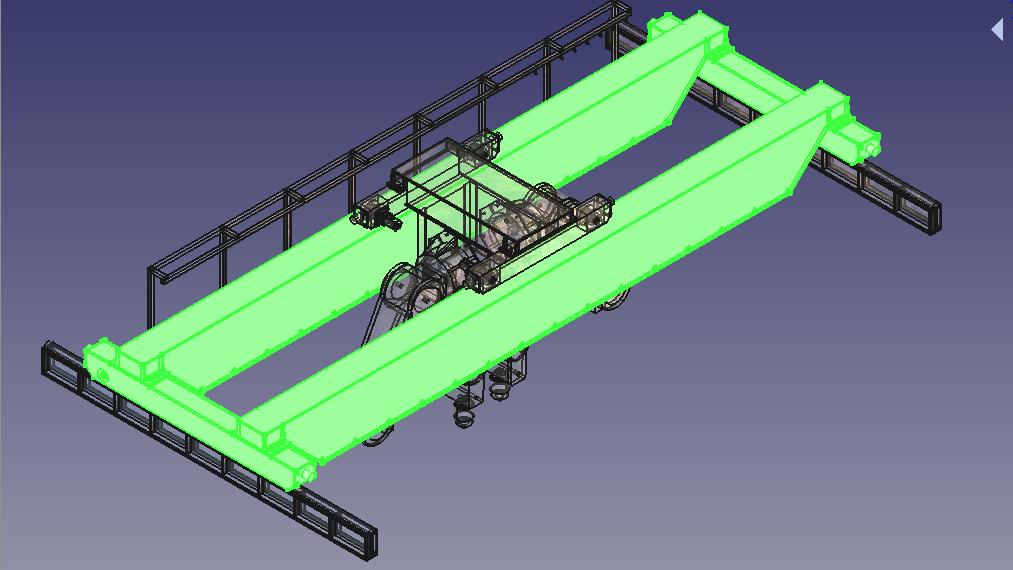

Pont roulant bipoutre

Le pont roulant bipoutre est caractérisé par la présence de deux poutres parallèles supportant un chariot de levage circulant sur leur partie supérieure. Cette architecture confère à l’ensemble une rigidité accrue et permet l’intégration de mécanismes de levage plus puissants. Elle autorise également une meilleure répartition des charges et une hauteur de levage optimisée, le système pouvant être positionné entre les poutres.

Grâce à ces caractéristiques, le pont roulant bipoutre est privilégié pour les charges lourdes, les grandes portées et les applications industrielles intensives. En contrepartie, son coût d’installation, de maintenance et les exigences structurelles du bâtiment sont généralement plus élevés que pour un pont monopoutre.

Systèmes de levage et dispositifs de préhension

Le système de levage constitue un élément déterminant du pont roulant, tant du point de vue fonctionnel que sécuritaire. Au-delà du mécanisme de montée et de descente proprement dit, divers dispositifs de préhension peuvent être intégrés afin de s’adapter à la nature des charges manipulées.

Levage par aimant

Les dispositifs de levage magnétique reposent sur l’utilisation d’aimants permanents ou électromagnétiques. Ils sont principalement employés dans l’industrie métallurgique pour la manutention de pièces ferromagnétiques telles que des tôles, des profilés ou des blocs d’acier. Ce système présente l’avantage d’un accrochage rapide et sans contact mécanique, réduisant ainsi les temps de manutention. Néanmoins, son usage demeure limité aux matériaux compatibles et requiert des dispositifs de sécurité renforcés en cas de coupure d’alimentation pour les aimants électromagnétiques.

Levage par pince

Les pinces de levage fonctionnent par serrage mécanique ou hydraulique de la charge. Elles sont adaptées à une grande diversité de formes et de matériaux, notamment les charges non ferromagnétiques ou présentant des géométries spécifiques. Les pinces peuvent être conçues pour exercer une pression contrôlée, minimisant ainsi les risques de déformation ou de glissement de la charge. Leur mise en œuvre requiert toutefois un réglage précis et une adaptation rigoureuse aux caractéristiques de l’objet manipulé.

Levage par bras robotisé

Dans les installations les plus avancées, le pont roulant peut être équipé d’un bras robotisé intégré au système de levage. Ce dispositif permet d’associer la capacité de manutention lourde du pont roulant à la précision et à la flexibilité de la robotique industrielle. Les bras robotisés sont utilisés pour des opérations complexes telles que l’assemblage, le positionnement de précision ou la manipulation de pièces délicates. Leur intégration implique cependant une automatisation poussée, des systèmes de contrôle sophistiqués et une analyse approfondie des risques.

Des détails

Les « End beams » et « Bumpers » dans un pont roulant : fonctions structurelles et dispositifs de sécurité

Dans un pont roulant, les End beams (poutres de tête) et les Bumpers (dispositifs d’amortissement de fin de course) jouent un rôle déterminant tant sur le plan structurel que sécuritaire. Les end beams constituent les éléments transversaux situés aux extrémités du pont roulant ; elles assurent la liaison entre les poutres principales et supportent les organes de roulement, permettant ainsi le déplacement de l’ensemble du pont sur les chemins de roulement. Elles contribuent directement à la stabilité, à la répartition des charges et à la précision des déplacements longitudinaux de l’équipement.

Les bumpers, quant à eux, sont des dispositifs de sécurité installés aux extrémités des courses du pont roulant ou du chariot. Leur fonction principale est d’absorber l’énergie cinétique en cas d’atteinte des limites de déplacement, notamment lors d’un arrêt d’urgence ou d’une défaillance de commande. Leur fonctionnement repose sur des systèmes amortissants — mécaniques, élastomères ou hydrauliques — qui réduisent les chocs, limitent les efforts transmis à la structure et participent à la protection des équipements ainsi qu’à la sécurité globale de l’installation.

Le feston dans un pont roulant : rôle fonctionnel et principe de fonctionnement

Dans un pont roulant, le feston constitue un dispositif essentiel destiné à l’alimentation et à la gestion des liaisons mobiles, notamment les câbles électriques, les conduites pneumatiques ou les réseaux de données. Son rôle principal est d’assurer l’acheminement continu de l’énergie et des informations vers les organes mobiles du pont roulant — en particulier le chariot et le palan — tout en accompagnant leurs déplacements longitudinaux ou transversaux.

Le fonctionnement du feston repose sur un système de câbles ou de tuyaux suspendus à des chariots ou galets se déplaçant le long d’un rail dédié. Cette configuration permet une mise en mouvement contrôlée et régulière des liaisons, limitant les contraintes mécaniques telles que la traction excessive, les torsions ou l’usure prématurée. Le feston garantit ainsi la fiabilité des transmissions, la sécurité de fonctionnement de l’installation et la durabilité des équipements, tout en s’adaptant aux amplitudes et aux cycles de déplacement caractéristiques du pont roulant.

Le trolley (chariot de translation) dans un pont roulant : rôle fonctionnel et principe de fonctionnement

Dans un pont roulant, le trolley, également désigné sous le terme de chariot de translation, constitue l’organe mobile assurant le déplacement transversal du dispositif de levage le long des poutres principales. Il supporte généralement le palan ou le treuil ainsi que les mécanismes associés, permettant ainsi de positionner avec précision la charge sur l’axe transversal de l’installation.

Le fonctionnement du trolley repose sur un ensemble de roues motorisées ou guidées se déplaçant sur les ailes inférieures des poutres du pont roulant. Son mouvement est assuré par un système d’entraînement électrique, complété par des dispositifs de guidage et de freinage garantissant la stabilité, la sécurité et la précision des déplacements. Le trolley joue un rôle central dans la cinématique globale du pont roulant, en combinant mobilité, maîtrise de la charge et continuité opérationnelle, tout en contribuant à l’efficacité et à la polyvalence des opérations de manutention.

Pont roulant bipoutre et bras robotique : optimisation de l’espace

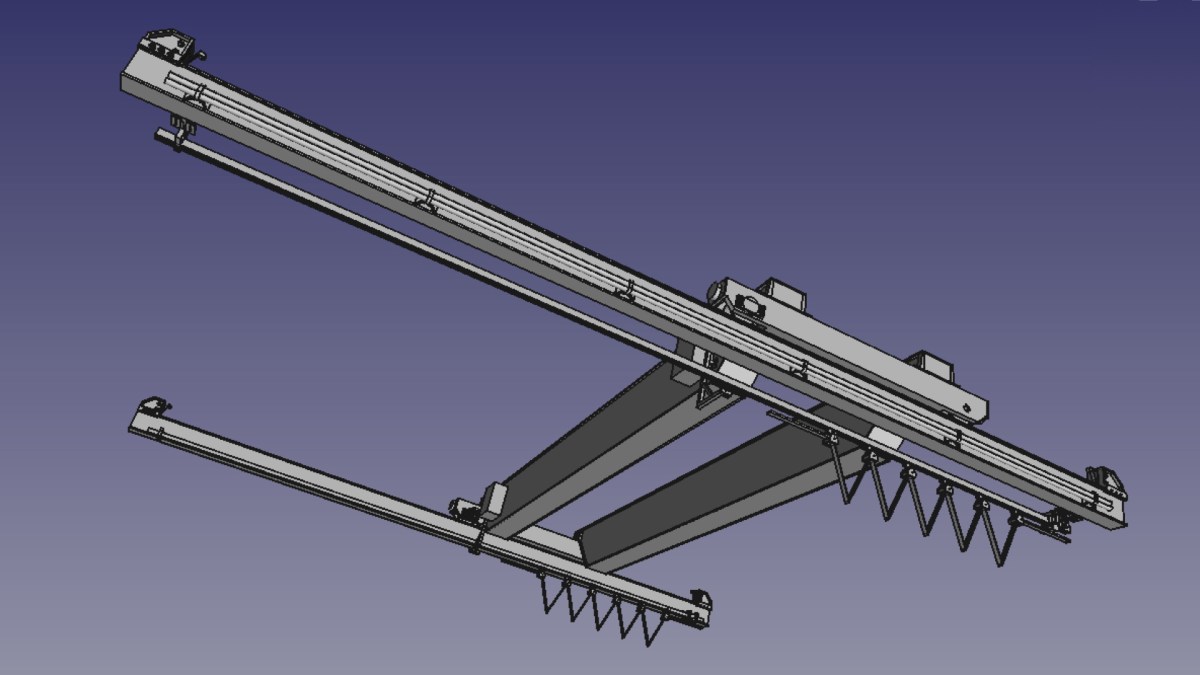

Cet exemple illustre un système reposant sur l’intégration d’un bras robotique monté sur un pont roulant de type bipoutre. Une telle configuration présente un intérêt particulier dans la perspective de son intégration au sein du diorama du projet BATLab112. En effet, elle permet le déplacement d’un ou de plusieurs bras robotiques au-dessus de la Batmobile, offrant ainsi une couverture fonctionnelle étendue de l’ensemble du véhicule. Cette approche contribue à réduire le nombre de bras robotiques nécessaires pour les opérations d’intervention, tout en s’affranchissant des contraintes liées à l’occupation de l’espace au sol, lesquelles constituent un enjeu majeur en matière d’optimisation spatiale et de lisibilité scénographique.