Informations générales

L’article présente la fabrication d’un prototype d’armoire de distribution électrique basse tension pour le diorama du projet BATLab112, conçu pour distribuer les tensions 5 VDC, 6 VDC et 12 VDC vers les consoles de commande. Il expose les retours d’expérience des prototypes antérieurs, l’impression 3D de la structure interne et la modification du design pour résoudre les échecs…

Première publication :

Dernière mise à jour :

Temps de ecture :

Mots clés :

Catégorie :

Sommaire

- Introduction

- Retour d’expérience sur les armoires de raccordement électrique

- Impression 3D de la structure interne d’une armoire électrique du diorama

- Évolution du design de la structure interne des armoires électrique du diorama

- Modélisation 3D du nouveau design de la structure interne des armoires électriques du diorama avec FreeCAD

- Impression 3D d’une structure modulaire des armoires électriques du diorama

- Fabrication du module sectionneur des armoires de électrique du diorama

- Fabrication du module porte fusible des armoires électrique du diorama

- Assemblage final des modules composants une armoire de distribution électrique du diorama

- Câblage interne d’une armoire de distribution électrique du diorama

- Voir aussi

Article précédent :

Article suivant :

Introduction

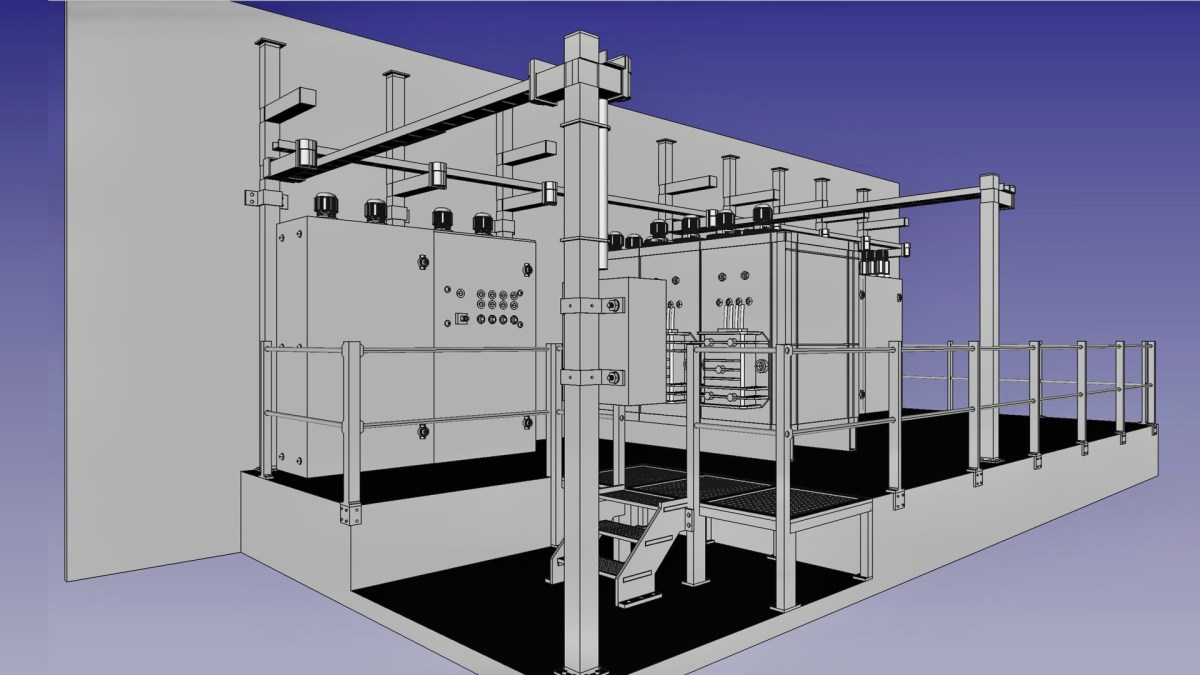

À l’issue de la phase de conception détaillée du modèle d’armoire de distribution électrique du diorama, l’objectif consiste désormais à réaliser un premier prototype fonctionnel. Cette étape vise à valider les choix techniques retenus avant la fabrication des quatre modèles opérationnels destinés à assurer la distribution des tensions 5 VDC, 6 VDC et 12 VDC vers les quatre consoles de commande des équipements industriels intégrés au diorama.

Retour d’expérience sur les armoires de raccordement électrique

Le retour d’expérience issu des prototypes antérieurs des armoires de raccordement du poste HT/BT a mis en évidence que l’absence de structure interne ne permet pas d’assurer une rigidité mécanique satisfaisante. Bien que l’enveloppe de ces armoires, réalisée à partir d’emballages de produits alimentaires, puisse apparaître suffisamment rigide lors de la phase de fabrication, cette rigidité s’avère insuffisante lors des phases de manipulation et d’exploitation. En conséquence, l’enjeu principal de la réalisation de ce prototype réside dans la validation de la faisabilité technique d’une structure interne réalisée par impression 3D.

Pour plus d’informations, voir l’article du prototype du poste électrique HT/BT du diorama de la Batcave du projet BATLab112.

Impression 3D de la structure interne d’une armoire électrique du diorama

Fabrication par impression 3D de la structure issue de la conception détaillée

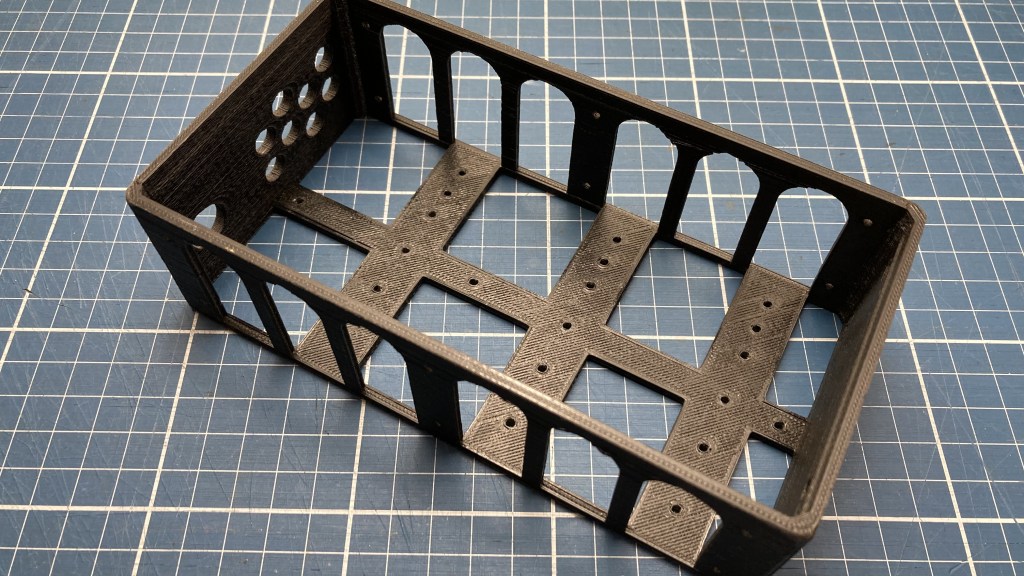

Le design monobloc de la structure interne des armoires de distribution électrique a fait l’objet d’une analyse approfondie lors de la phase de conception détaillée. L’un des objectifs principaux de cette étude était de limiter la quantité de matière utilisée, en particulier celle associée aux éléments de support. À cet effet, la géométrie retenue se caractérise par des zones en surplomb conçues sous forme d’arches, ne nécessitant aucun support d’impression lors du procédé de fabrication additive. Cette approche permet ainsi d’éliminer toute production de matière résiduelle liée aux supports d’impression.

Deuxième impression 3D : analyse d’un échec de fabrication

Malgré l’attention particulière portée à la conception de ce design, la seconde tentative d’impression s’est soldée par un échec de fabrication. Lors de cette opération, la tête de l’imprimante 3D est entrée en collision avec le modèle en cours d’impression, comme l’illustre la photo associée. Afin de limiter les pertes de matière et de temps, aucune nouvelle impression de ce design n’a été engagée à ce stade.

À ce jour, la cause principale avancée pour expliquer cet incident semble être liée à la taille du fichier numérique stocké sur la carte SD utilisée par l’imprimante 3D Anet A8 du projet BATLab112. Il apparaît en effet que le lecteur de carte SD de la carte électronique de l’imprimante présente des dysfonctionnements lors de la lecture de fichiers volumineux, en particulier lorsque la carte a fait l’objet de multiples cycles d’écriture et de suppression.

Afin de prévenir la récurrence de ce phénomène, deux mesures correctives ont été mises en œuvre. La première consiste à recourir à des cartes SD de faible capacité (8 Go), dédiées exclusivement au stockage des fichiers définitifs avant impression, en limitant les opérations d’écriture. La seconde, détaillée dans le chapitre suivant, repose sur une modification du design du prototype visant à réduire les durées d’impression des pièces.

À la date de mise en ligne de cet article, l’application conjointe de ces deux actions a permis d’éliminer l’apparition de ce dysfonctionnement.

Évolution du design de la structure interne des armoires électrique du diorama

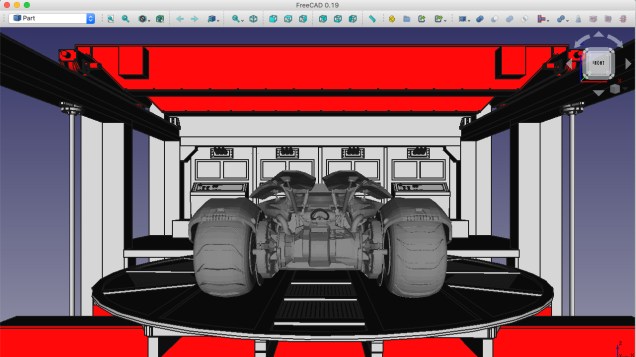

Le nouveau design résulte d’une approche alternative fondée sur la décomposition de la structure en plusieurs éléments distincts, comme l’illustre la capture d’écran de la vue éclatée réalisée à l’aide du logiciel FreeCAD. L’intérêt de cette démarche réside dans la conception de pièces de dimensions réduites et de géométrie majoritairement plane, permettant de diminuer les temps d’impression et de s’affranchir de l’utilisation de supports d’impression. En contrepartie, cette approche implique la définition et la conception des interfaces d’assemblage entre les différents éléments constitutifs de la structure.

Bien que cette méthode de conception ne permette pas d’exclure totalement la réapparition des dysfonctionnements précédemment observés, elle garantit néanmoins une réduction significative de l’impact potentiel en termes de durée d’impression et de quantité de matière susceptible d’être perdue.

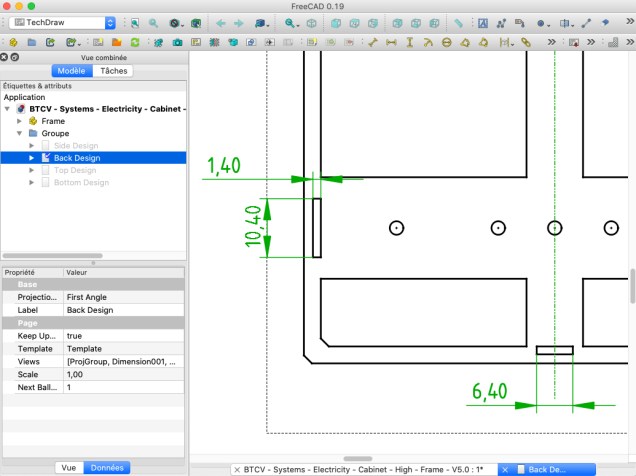

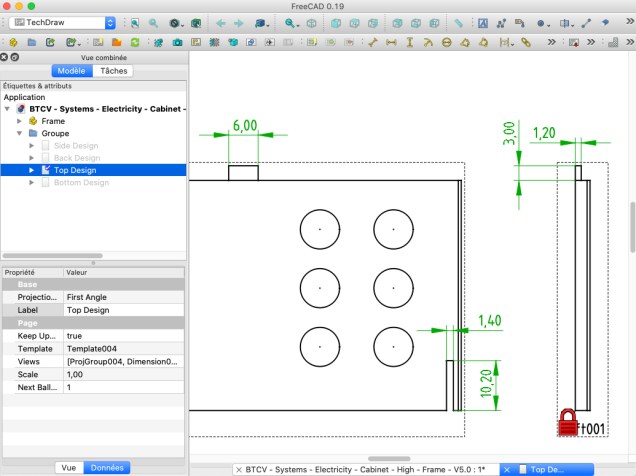

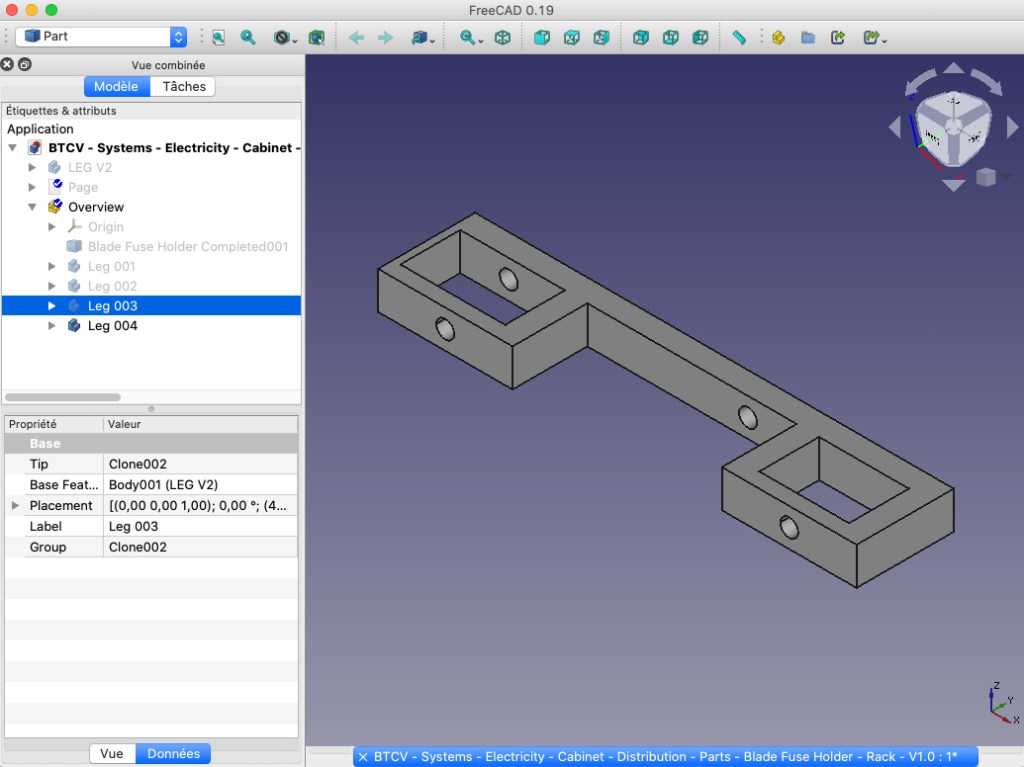

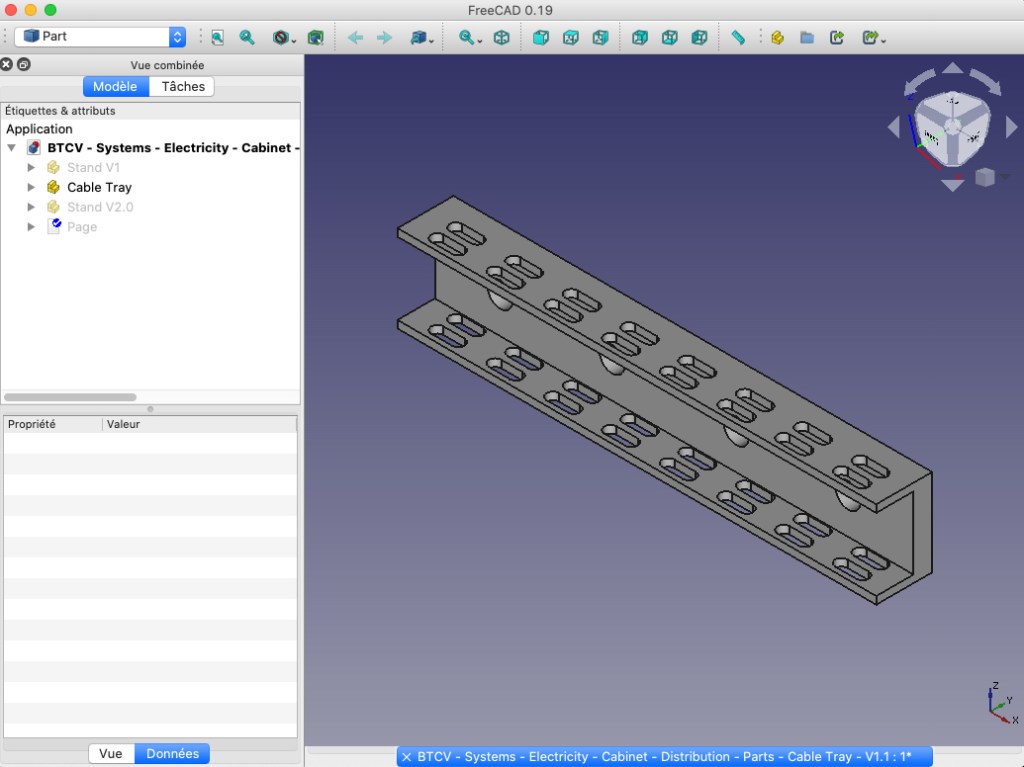

Modélisation 3D du nouveau design de la structure interne des armoires électriques du diorama avec FreeCAD

La modélisation du poste HT/BT équipant la Batcave du projet BATLab112 a été réalisé avec le logiciel FreeCad V0.19.

Impression 3D d’une structure modulaire des armoires électriques du diorama

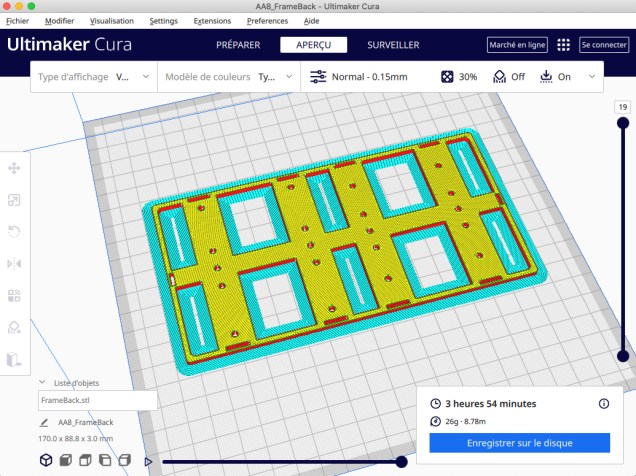

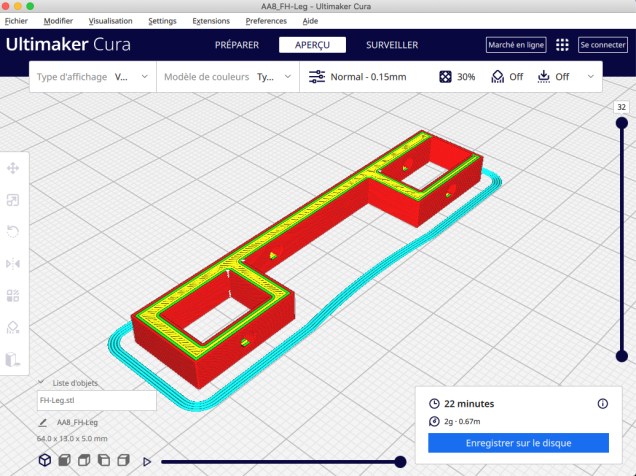

Préparation du fichier pour impression 3D avec Cura

Impression 3D des éléments de la structure modulaire

Chaque élément constituant la structure interne de l’armoire de distribution est imprimé individuellement. Les deux côtés de l’armoire présentent une symétrie identique, impliquant l’impression en double du même design. Afin de réduire les durées d’impression, les pièces ont été réalisées en qualité « Normal » avec une épaisseur de couche de 0,15 mm. Ce réglage n’offre pas le rendu optimal en termes de finition de surface, mais il reste satisfaisant, la structure interne n’étant ni visible de l’extérieur ni significativement perceptible de l’intérieur.

L’ensemble de ces pièces a été imprimé sans rencontrer la problématique observée précédemment avec le modèle monobloc, confirmant la pertinence de l’approche de décomposition du design.

L’impression 3D des pièces des équipements industriels de la Batcave du projet BATLab112 a été réalisée avec une imprimante Anet A8 et le logiciel Cura.

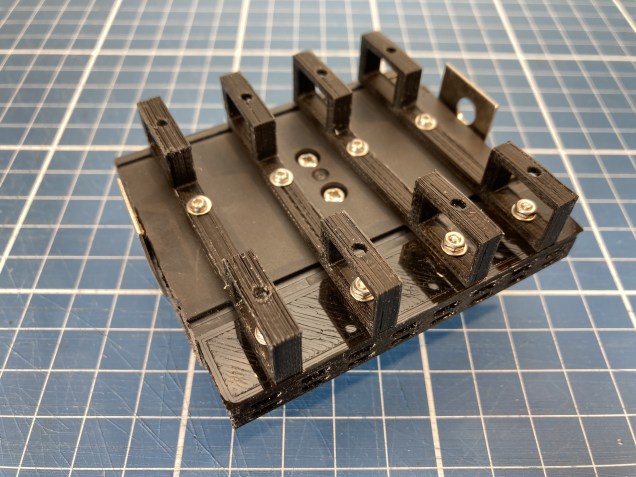

Assemblage de la structure des armoires électriques du diorama

L’assemblage de la structure est réalisé par emboitement des pièces. Les côtes des éléments d’assemblage tenon-mortaise ont été obtenues de manière empirique pour prendre en compte la précision d’impression.

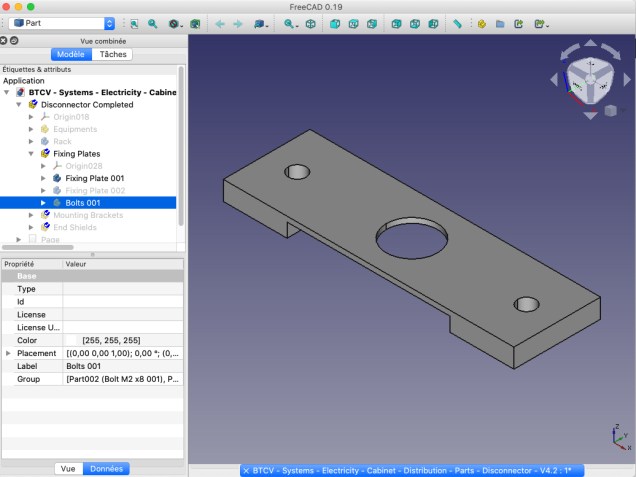

Fabrication du module sectionneur des armoires de électrique du diorama

Impression 3D de la structure mécanique du sectionneur électrique

Pour des raisons de gestion des temps d’utilisation de l’imprimante, les pièces composant le sectionneur sont imprimées unitairement.

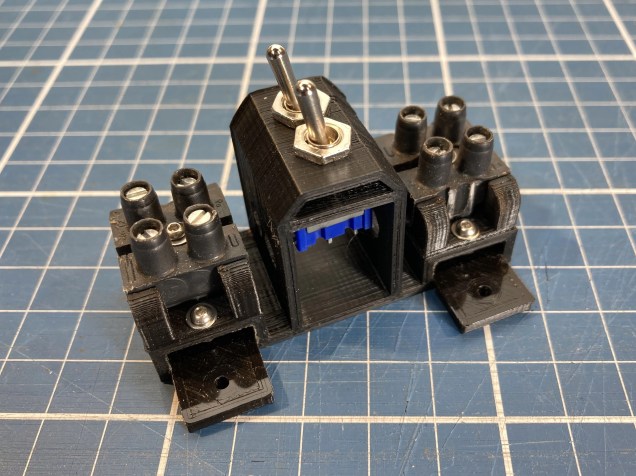

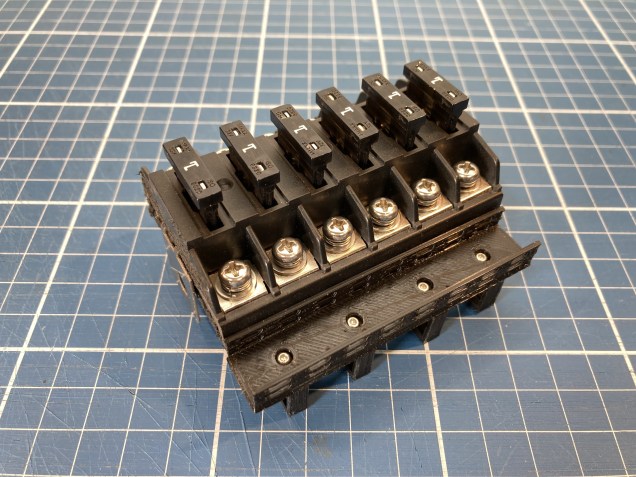

Assemblage des composants du sectionneur électrique

L’assemblage des différentes pièces du sectionneur est réalisé à l’aide de boulons de type M2. Les blocs de jonction électrique sont positionnés dans leurs supports respectifs, lesquels sont ensuite fixés sur le corps principal du sectionneur. Les deux interrupteurs sont maintenus par deux écrous chacun. Dans les modèles opérationnels, afin de prévenir tout desserrage des écrous susceptible de provoquer leur chute à l’intérieur de l’armoire électrique sous tension — et donc d’engendrer des courts-circuits —, l’utilisation de frein-filet est prévue sur l’ensemble des boulons.

Câblage interne du module sectionneur électrique du diorama

Le câblage est réalisé à l’aide de conducteurs en cuivre rigide de couleur rouge et bleue, d’une section de 2,5 mm². Cette section dépasse les exigences des normes de câblage électrique, compte tenu du courant maximal de 6 A circulant dans ces conducteurs. Par ailleurs, cette configuration offre un rendu esthétique satisfaisant.

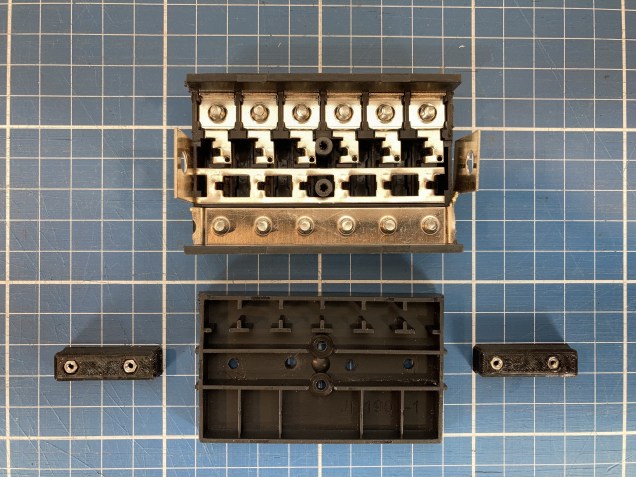

Fabrication du module porte fusible des armoires électrique du diorama

Lors de la phase de conception détaillée, le design du porte-fusible a fait l’objet d’une étude spécifique. Aucun des modules disponibles sur le marché ne répondait pleinement aux exigences du projet, tant en termes de nombre de voies que de dimensions. La fabrication d’un porte-fusible complet aurait été fastidieuse et aurait présenté un résultat incertain sur le plan des contraintes mécaniques et électriques. Par conséquent, le choix s’est porté sur l’utilisation d’un boîtier automobile à six voies avec point commun, dont l’enveloppe mécanique peut être modifiée afin de répondre aux contraintes d’intégration au sein de la structure de l’armoire.

Impression 3D des supports mécaniques du module porte fusible

Impression 3D des chemins de câble du module porte fusible

Assemblage du module porte fusible

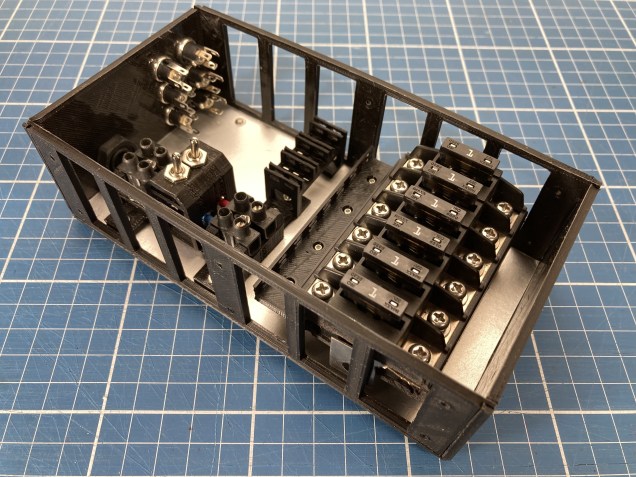

Assemblage final des modules composants une armoire de distribution électrique du diorama

Câblage interne d’une armoire de distribution électrique du diorama

Le bloc porte-fusibles est connecté à la sortie du sectionneur à l’aide de deux conducteurs en cuivre rigide de section 2,5 mm². L’emploi de cette section, identique à celle utilisée pour le sectionneur, assure la cohérence du câblage ainsi que le respect des normes électriques en vigueur. Par ailleurs, chaque connecteur de sortie de l’armoire est raccordé au bloc porte-fusibles au moyen de deux conducteurs de calibre 20 AWG.