Comme mentionné dans l’article précédent consacré à ce sujet, l’imprimante 3D Anet A8 utilisée dans le cadre du projet BATLab112 m’a été prêtée. Ne disposant d’aucune expérience préalable en impression 3D, j’ai donc débuté avec cette machine dans sa configuration d’origine, en apprenant progressivement ses spécificités et ses limites. Cette initiation s’est déroulée au moment même où je cherchais une solution pour fabriquer les structures internes des armoires électriques du panneau de raccordement du diorama de la Batcave. L’apprentissage de la machine n’était donc pas abstrait : il était orienté par un objectif précis, associé à des contraintes techniques incontournables.

Pour atteindre les niveaux de précision et de qualité d’impression nécessaires à la réalisation de ces pièces, j’ai régulièrement recherché des améliorations techniques permettant d’optimiser les performances de l’Anet A8. La présente mini-série d’articles n’a pas pour ambition de dresser un inventaire exhaustif des modifications possibles pour cette imprimante. Elle vise uniquement à présenter celles qui ont été mises en œuvre dans le cadre du projet BATLab112, en réponse directe aux difficultés rencontrées lors de la fabrication des éléments du diorama.

Le warping

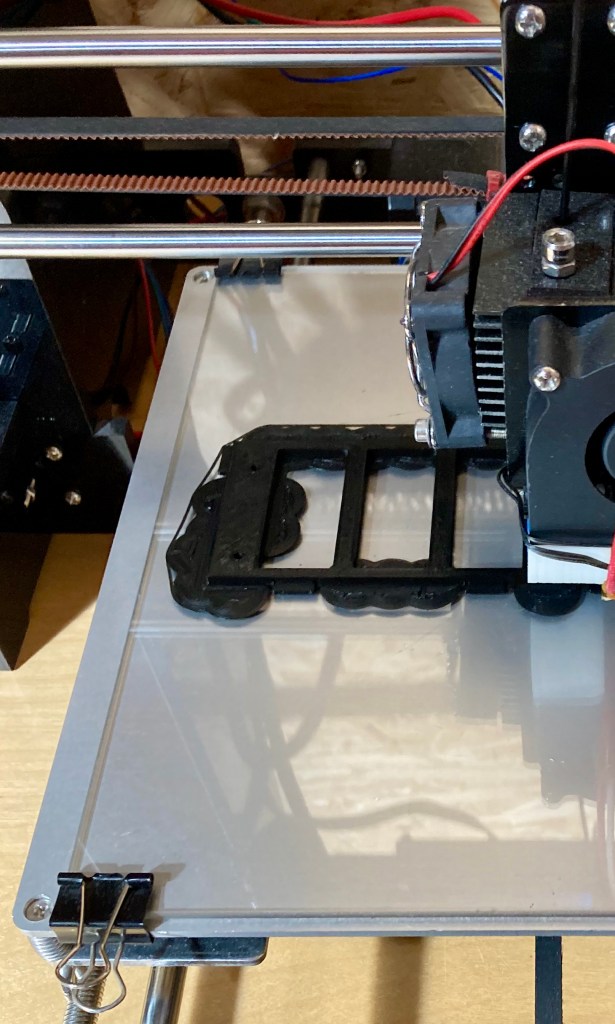

J’ai rencontré les premiers effets sévères de warping, c’est à dire ne pouvant pas être résolus par des bordures d’adhérence plus large, lors de l’impression des panneaux latéraux des consoles de commande. Dans un objectif de robustesse, en vue des manipulations auxquelles ils seront soumis, ces panneaux d’une taille déjà importante (environ 90x90mm), ont une épaisseur de 4mm. Les premiers modèles imprimés présentés des phénomènes de warping quelque soit la taille des bordures d’adhérence. Il faut aussi ajouter que je ne maîtrisais alors pas du tout des éléments essentiels de l’impression 3D telle que la densité de remplissage ou la régulation de la température de la buse.

L’adhésif bleu sur le plateau chauffant

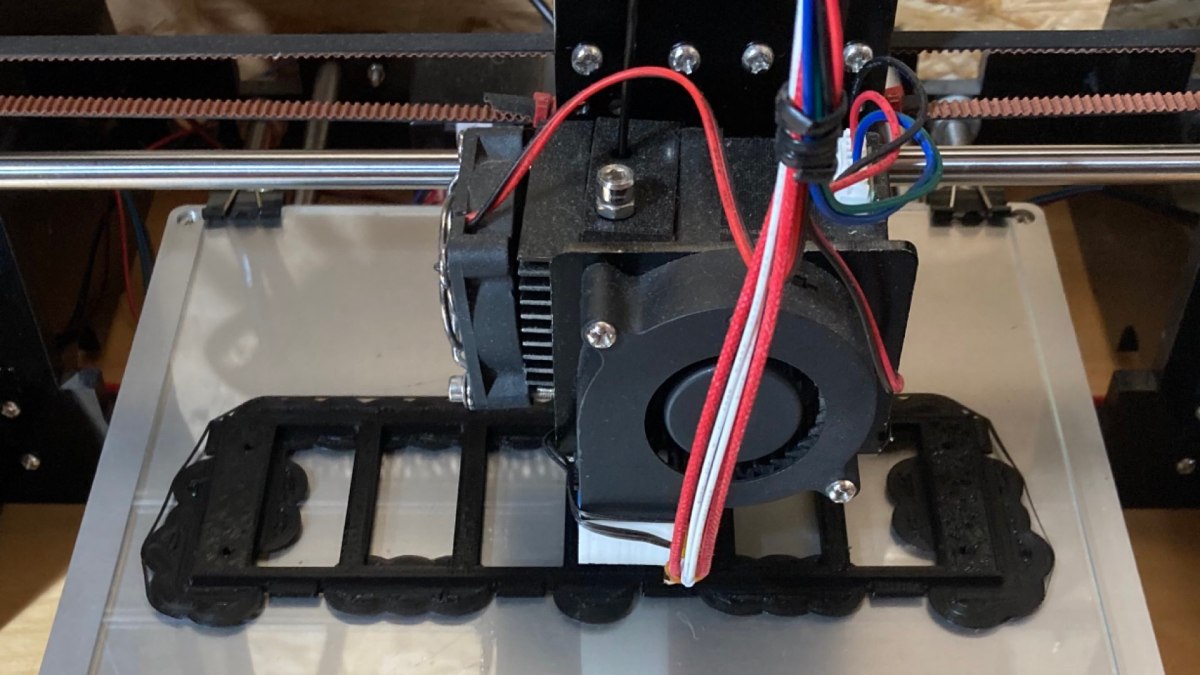

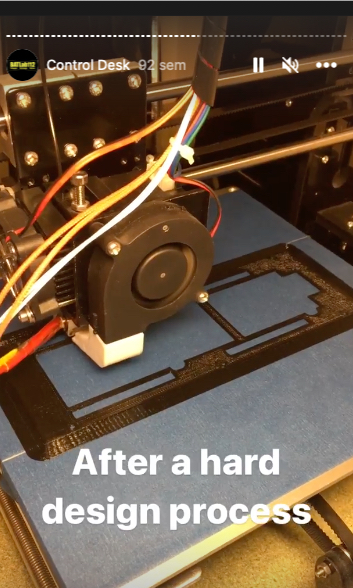

Comme le montre ces screenshots Instagram, pendant la phase de fabrication des consoles de commandes, j’ai utilisé de l’adhésif bleu appliqué sur le plateau chauffant pour éviter les phénomènes de warping. Même si ce type d’adhésif est efficace pour éliminer ces phénomènes, il y a quelques inconvénients à cette méthode. Tout d’abord, il est nécessaire de recouvrir tout le plateau chauffant de l’imprimante 3D avec l’adhésif pour éviter que ce dernier se décolle. Par conséquent, même si un rouleau d’adhésif n’est pas très cher, en fonction du nombre d’impressions, la quantité utilisée peut vite être importante, et ainsi représentée un budget non négligeable, sans parler de la quantité de déchets produits. Ensuite, cet adhésif est souvent très pénible à retirer de la surface des pièces en contact avec le plateau chauffant, ce qui oblige à une phase de nettoyage assez longue et fastidieuse.

La plaque de verre borosilicate : une alternative durable

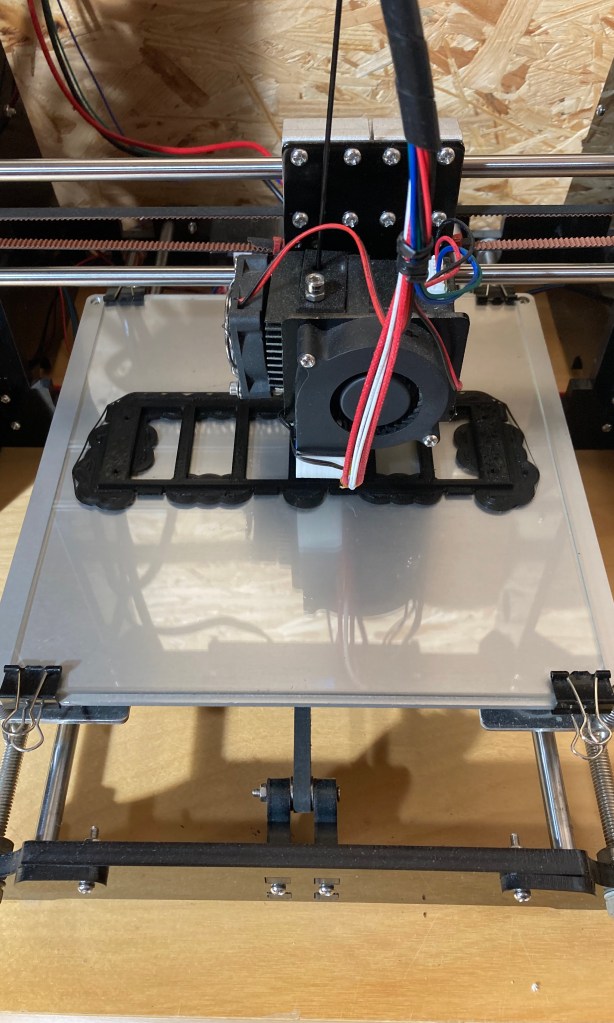

En alternative à l’adhésif bleu, j’utilise désormais une plaque de verre borosilicate fixée sur le plateau chauffant de l’imprimante 3D. Bien que cette solution soit plus coûteuse à l’achat, l’investissement se révèle rapidement rentable dans le cadre d’une utilisation régulière — en particulier pendant la phase de fabrication des structures internes des armoires électriques du panneau de raccordement du diorama de la Batcave.

L’installation de cette plaque est extrêmement simple : comme l’illustre la photographie, quatre pinces doubles de bureau suffisent pour la maintenir solidement en place. Le principal inconvénient de cette méthode réside dans la légère réduction de la surface utile du plateau chauffant, la plaque étant légèrement plus petite que le plateau d’origine. Cette contrainte reste toutefois marginale au regard des bénéfices obtenus.

Depuis la mise en place de cette plaque de verre borosilicate sur l’Anet A8 dédiée au projet BATLab112, je n’ai plus constaté de phénomène de warping sur les pièces imprimées. Bien que la plaque n’élimine pas totalement la nécessité d’utiliser une bordure d’adhérence, elle en réduit considérablement la taille. Cette optimisation permet non seulement de diminuer le temps d’impression, mais également de réduire la quantité de matière perdue, ce qui s’avère particulièrement pertinent dans un projet reposant sur des séries de pièces complexes et répétitives.

⇠ Retour à la page dédiée à l’ANET A8

Autre articles du retour d’expérience sur l’ANET A8

⇠ Retour à la page dédiée à l’ANET A8

Articles en lien

Améliorations de l’Anet A8

Comme mentionné dans l’article précédent consacré à ce sujet, l’imprimante 3D Anet A8 utilisée dans le cadre du projet BATLab112 m’a été prêtée. Ne disposant d’aucune expérience préalable en impression 3D, j’ai donc débuté avec cette machine dans sa configuration d’origine, en apprenant progressivement ses spécificités et ses limites.

Lire la suite …Pont élévateur – Prototype – Plateforme moteur

Cet article présente le premier prototype des plateformes de motorisation des axes du pont élévateur à l’échelle 1/12, du diorama de la Batcave du projet BATLab112.

Lire la suite …Prototype fonctionnel d’armoire de distribution électrique basse tension pour diorama

L’article présente la fabrication d’un prototype d’armoire de distribution électrique basse tension pour le diorama du projet BATLab112, conçu pour distribuer les tensions 5 VDC, 6 VDC et 12 VDC vers les consoles de commande. Il expose les retours d’expérience des prototypes antérieurs, l’impression 3D de la structure interne et la modification du design pour résoudre les échecs…

Lire la suite …