À la suite du premier article sur la version initiale de l’électronique du pont élévateur, celui-ci présente les principales évolutions techniques mises en œuvre.… Lire la suite →

Première publication :

Dernière mise à jour :

Temps de lecture :

Article précédent :

Introduction

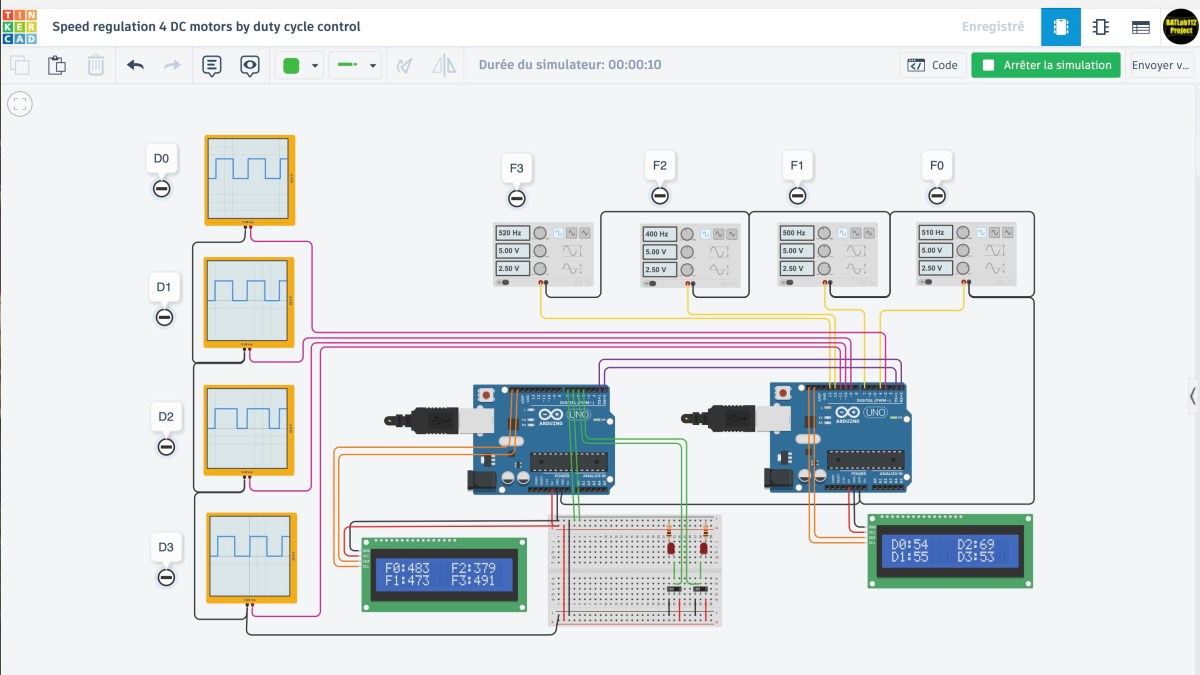

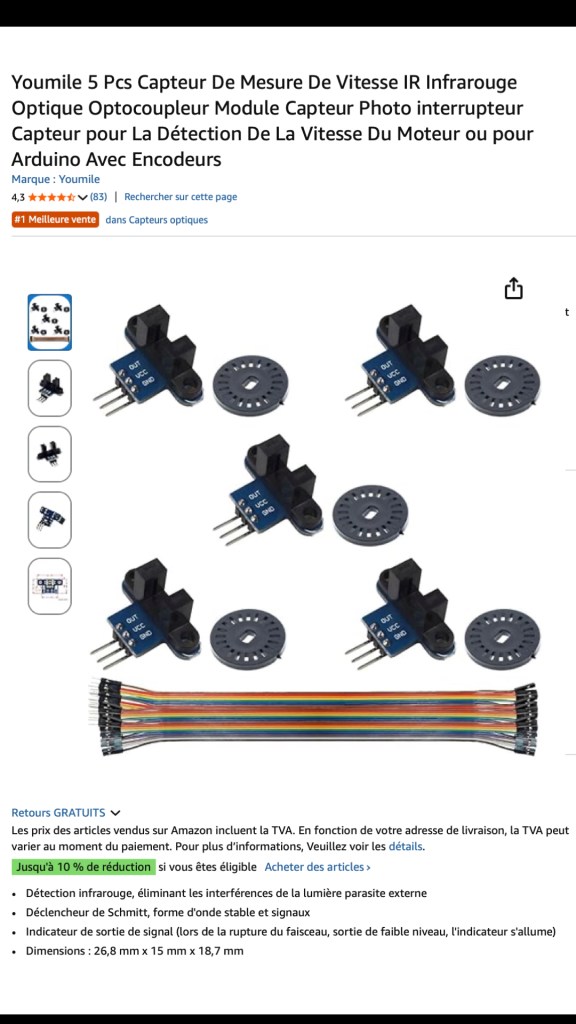

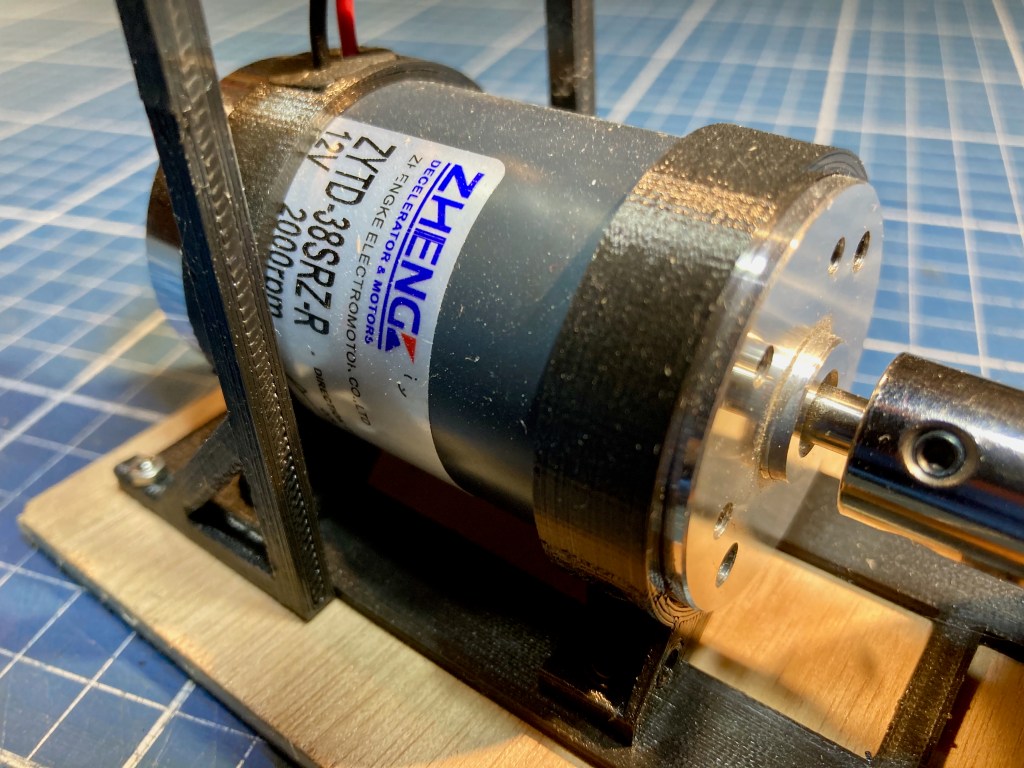

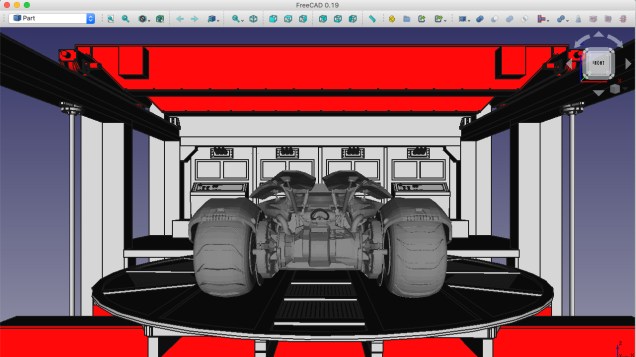

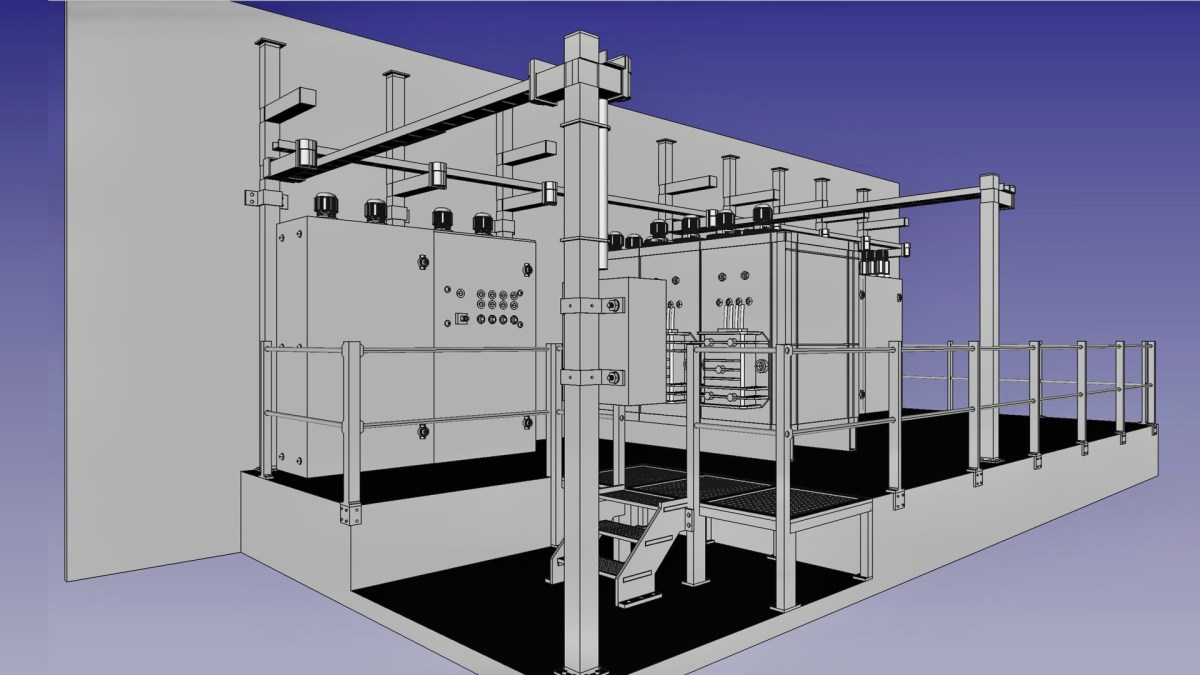

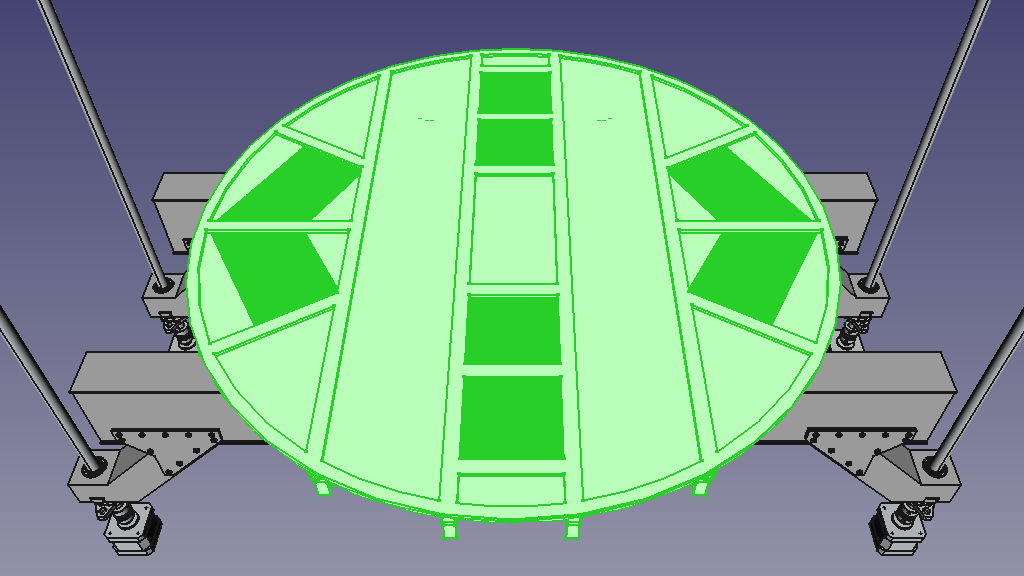

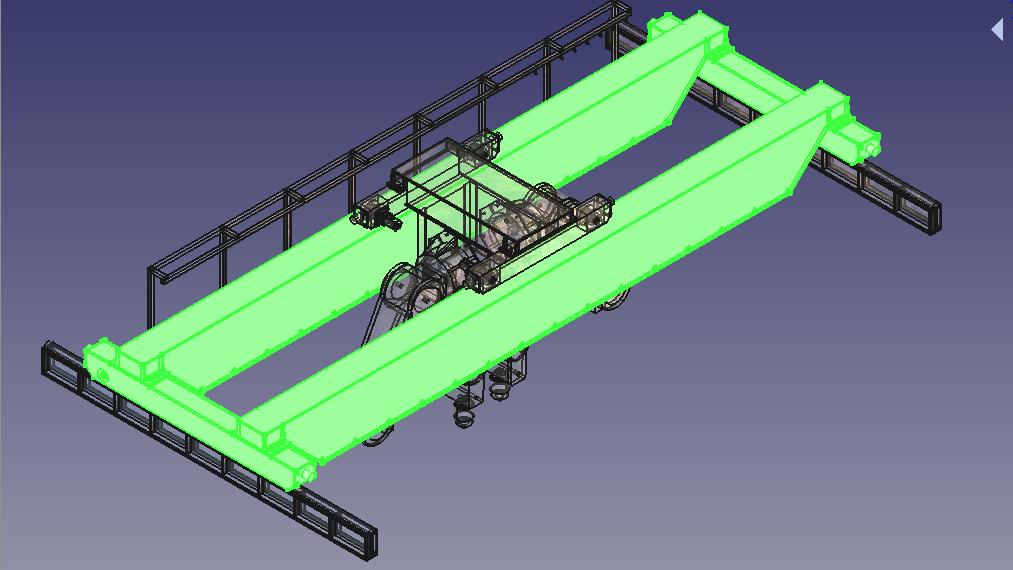

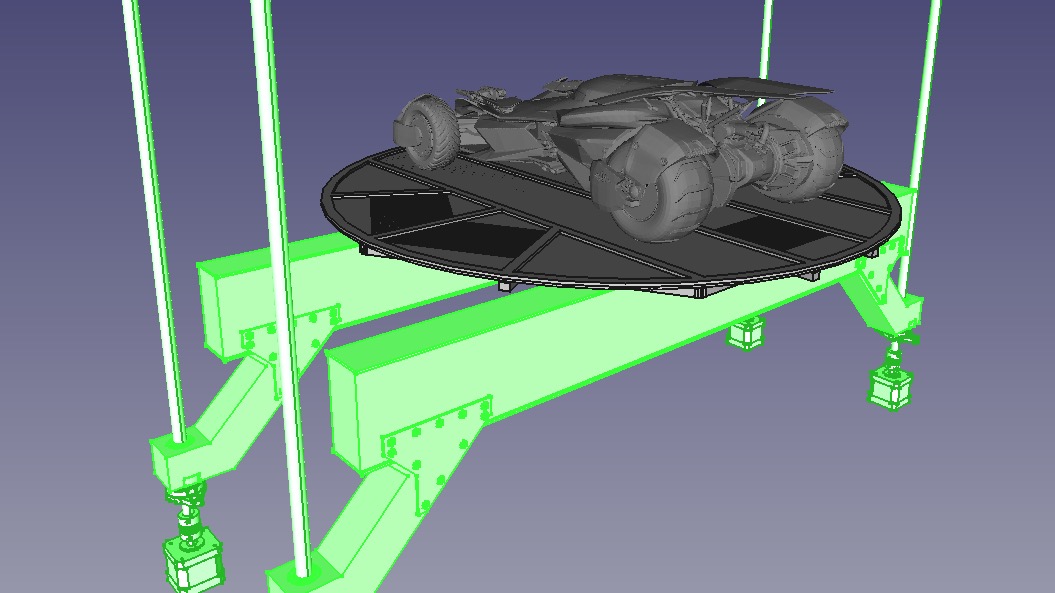

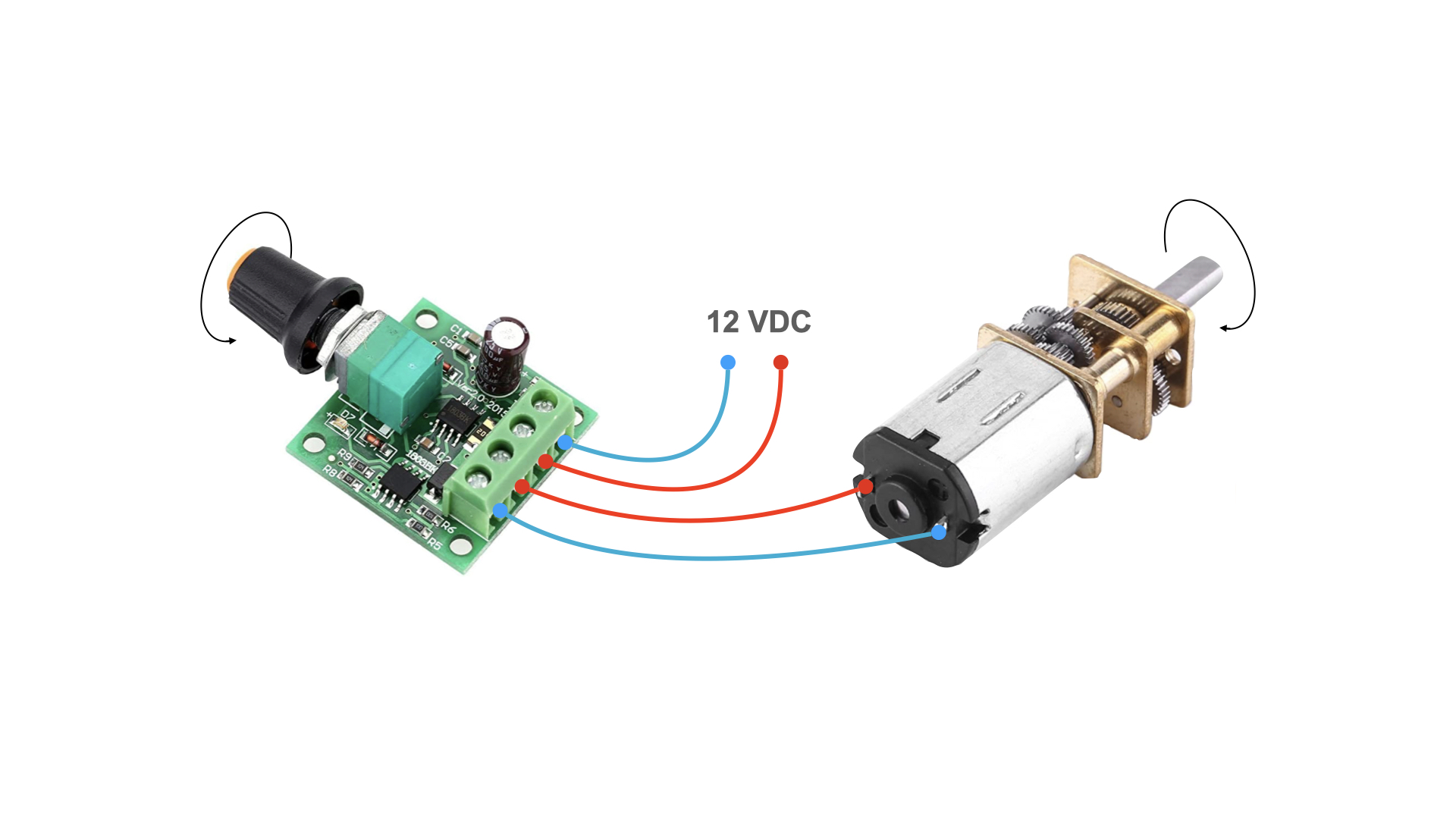

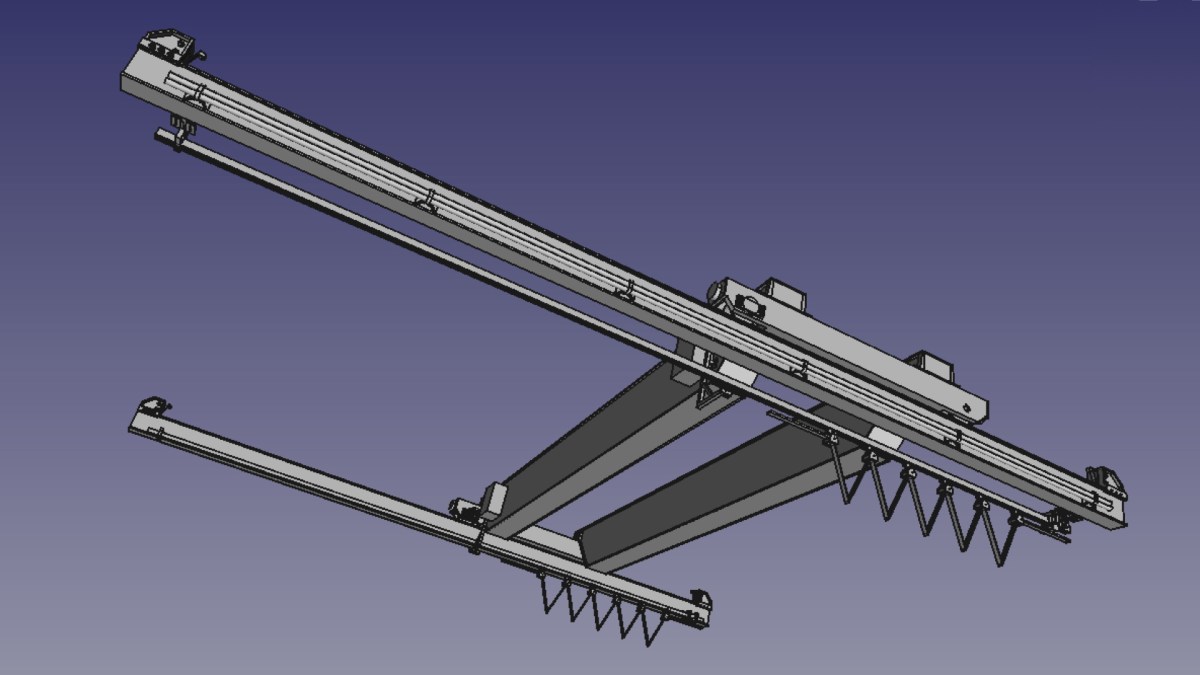

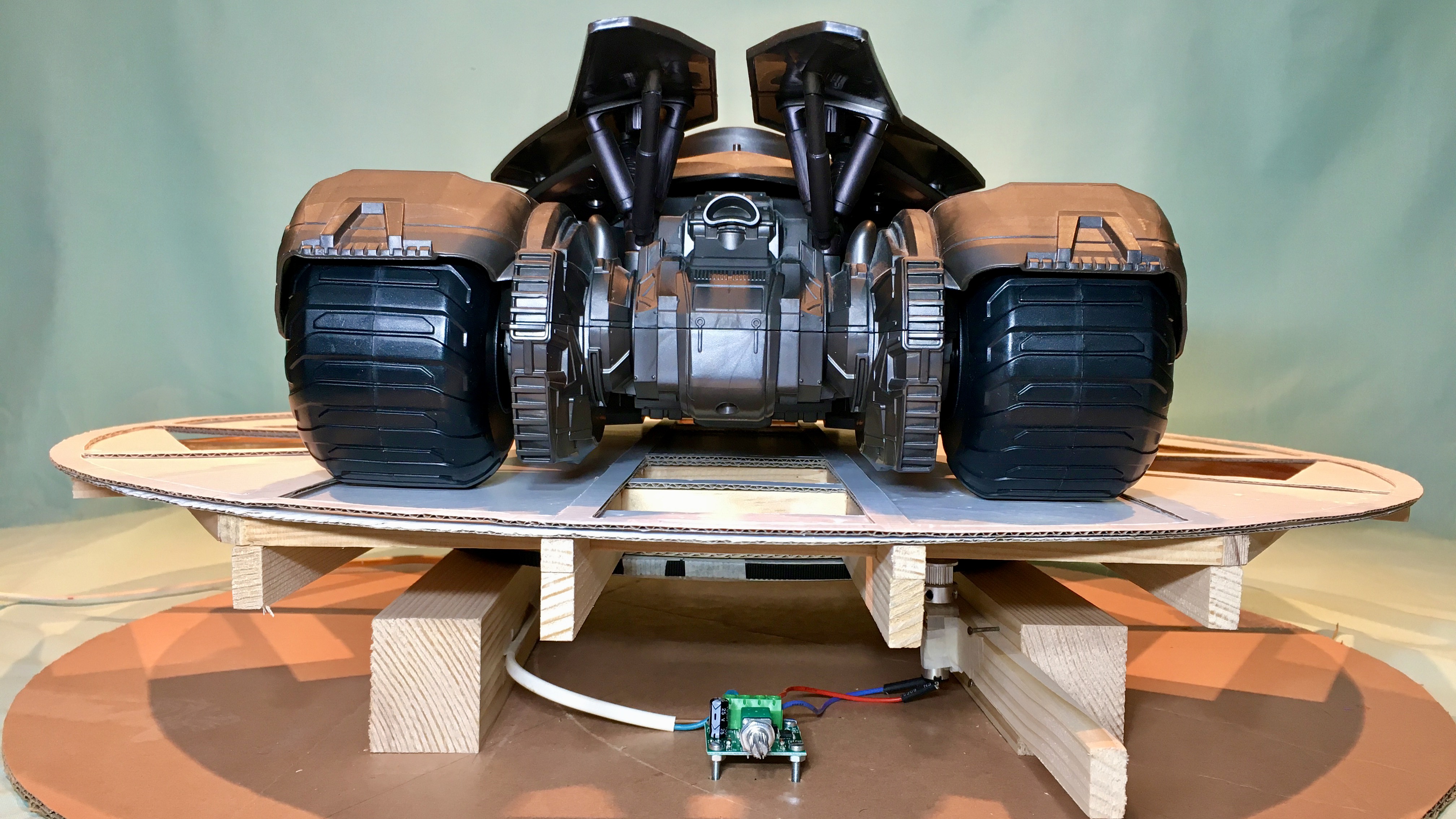

Le premier prototype du système électronique destiné à la commande des quatre moteurs du pont élévateur du diorama pédagogique de la Batcave a mis en évidence plusieurs dysfonctionnements. Ceux-ci résultent principalement d’un choix de composants inadapté lors de la phase de conception, notamment au regard des performances attendues du système. Plus précisément, le prototype a révélé les limites techniques des quatre convertisseurs fréquence-tension utilisés comme interface entre les plateformes moteurs et la console de commande.

Les moteurs fonctionnant à des fréquences inférieures à 500 Hz, les convertisseurs délivrent des tensions de sortie présentant des variations inférieures à 50 mV. L’acquisition, la transmission et le traitement de ces signaux de très faible amplitude induisent un taux d’incertitude trop élevé pour garantir un fonctionnement suffisamment fiable et prévenir les risques de blocage du pont élévateur.

Présentation générale

Evolution de la conception

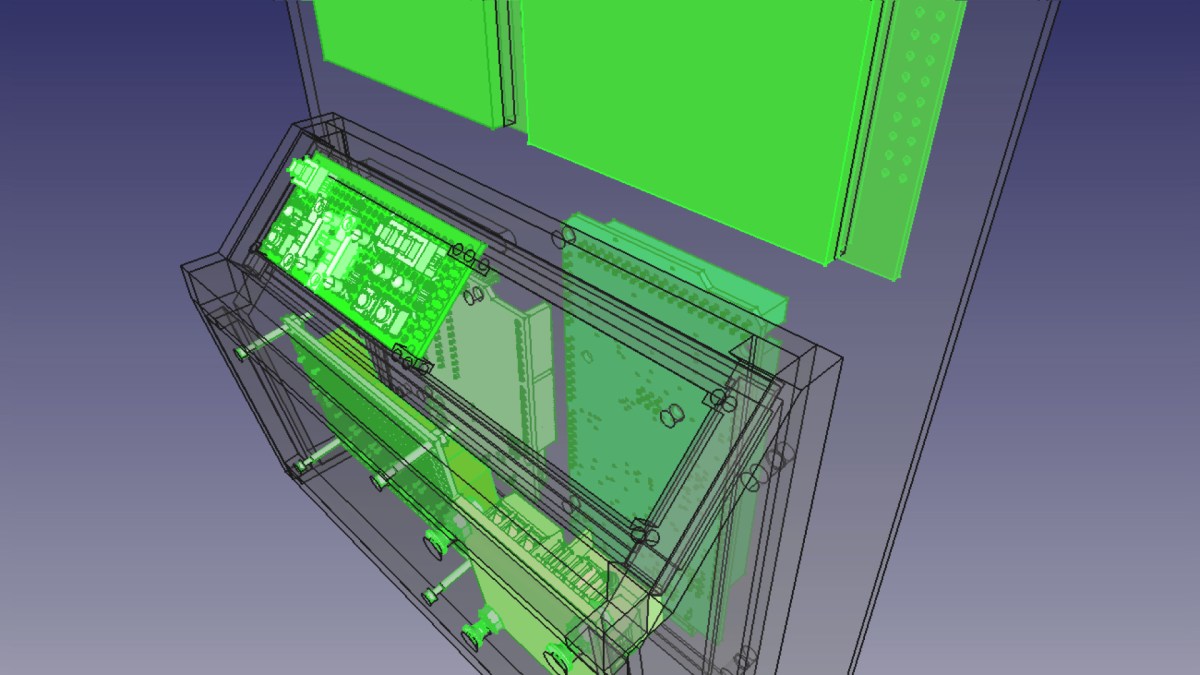

L’objectif principal de ce nouveau prototype est de valider le principe des modifications proposées à la conception initiale. Celles-ci reposent notamment sur le remplacement des quatre modules de conversion fréquence-tension par une carte à microcontrôleur de type Arduino.

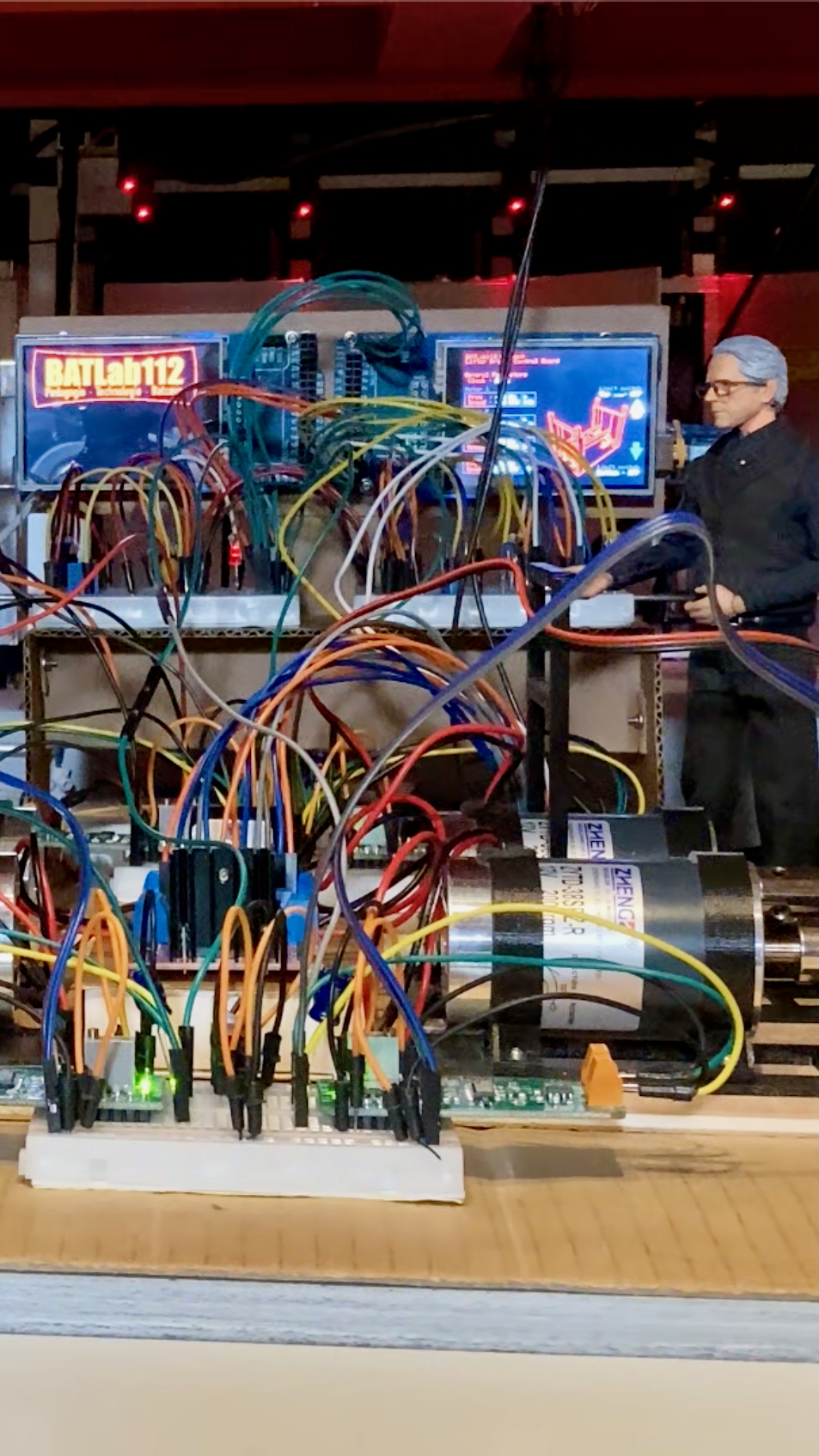

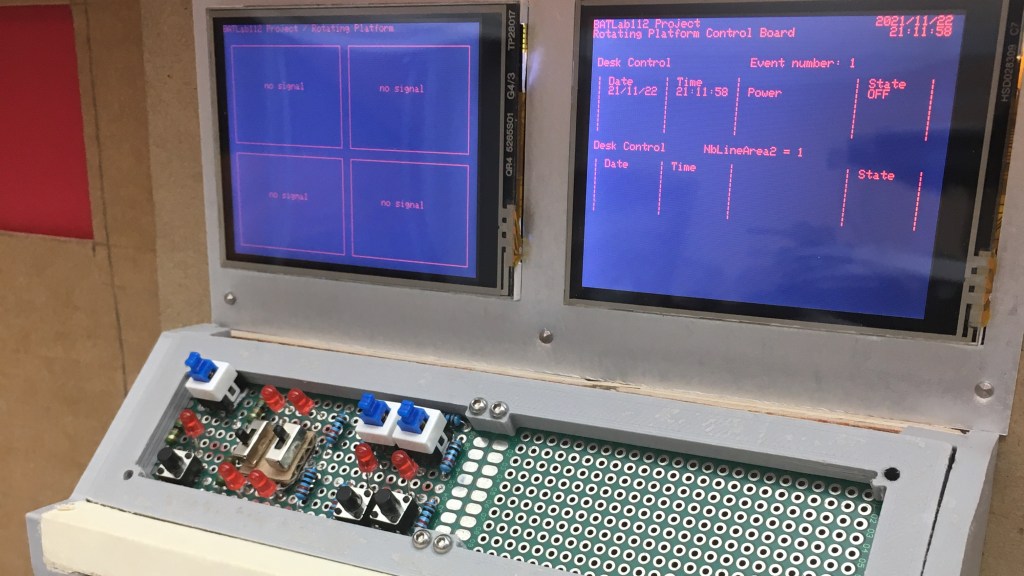

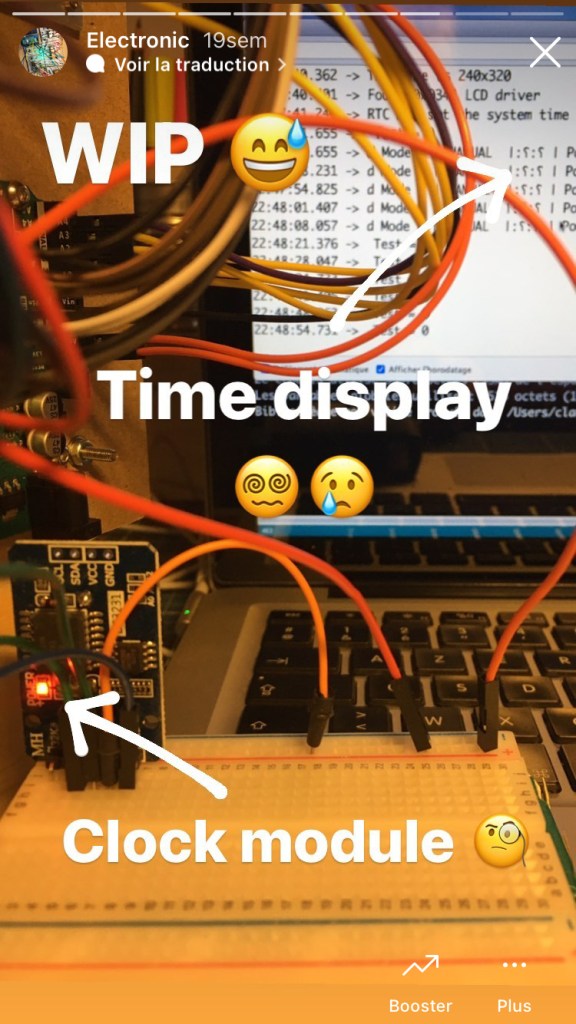

Un second objectif consiste à évaluer l’intégration d’un écran LCD I2C associé au microcontrôleur, permettant l’affichage local des vitesses de rotation des moteurs ainsi que leur traitement au plus près des plateformes. Cette amélioration, non envisagée dans la conception initiale, a émergé lors de l’utilisation de la plateforme TinkerCAD, au cours de la simulation du remplacement des modules de conversion par un Arduino.

Un troisième objectif vise à valider un nouveau mode d’échange d’informations entre l’armoire électrique d’acquisition des signaux issus des capteurs optiques et la console de commande. Le premier prototype reposait sur la transmission de quatre signaux analogiques correspondant aux tensions en sortie des convertisseurs. L’intégration d’un microcontrôleur dans l’armoire électrique permet désormais d’envisager une communication plus fiable via les ports série (Rx/Tx). Le traitement des signaux est ainsi déporté vers ce microcontrôleur, libérant celui de la console de commande, qui est alors exclusivement dédié à la mise à jour de l’affichage sur l’écran TFT 2,8″.

Pour + d’infos :

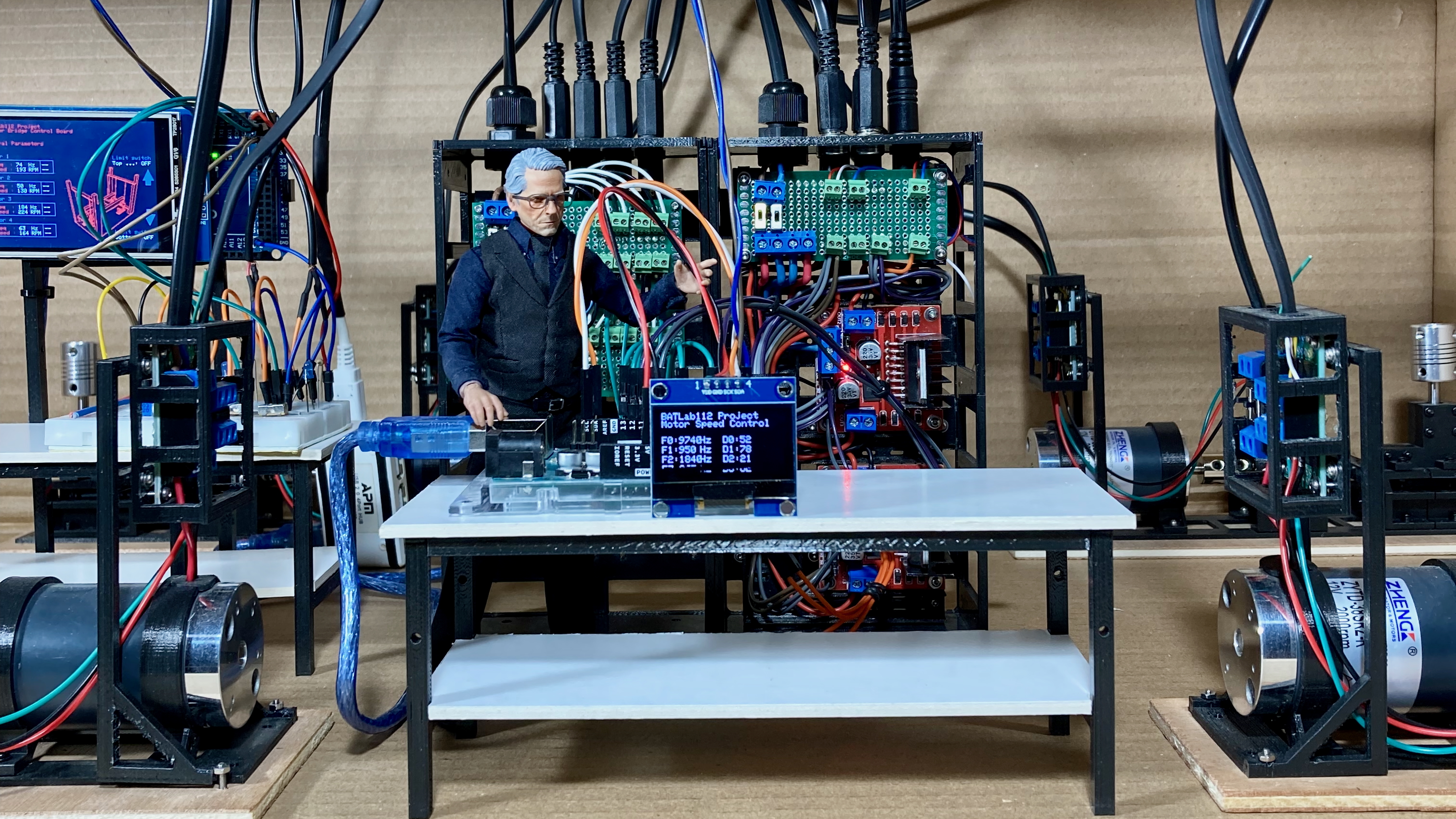

Description générale du système

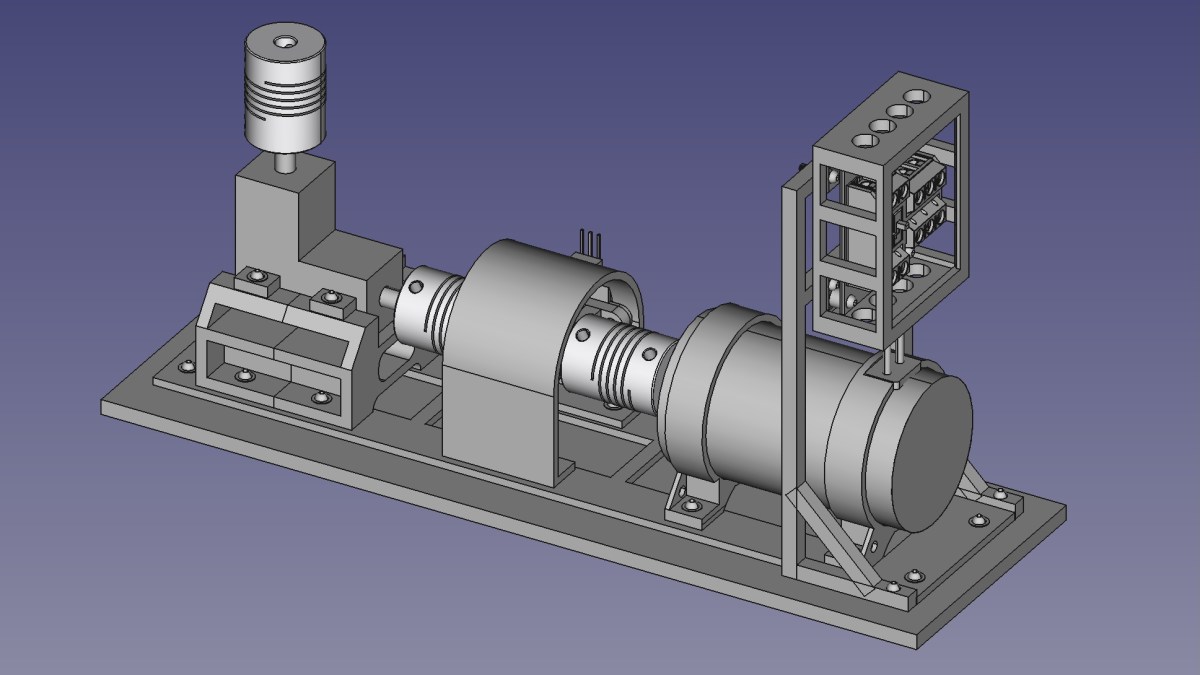

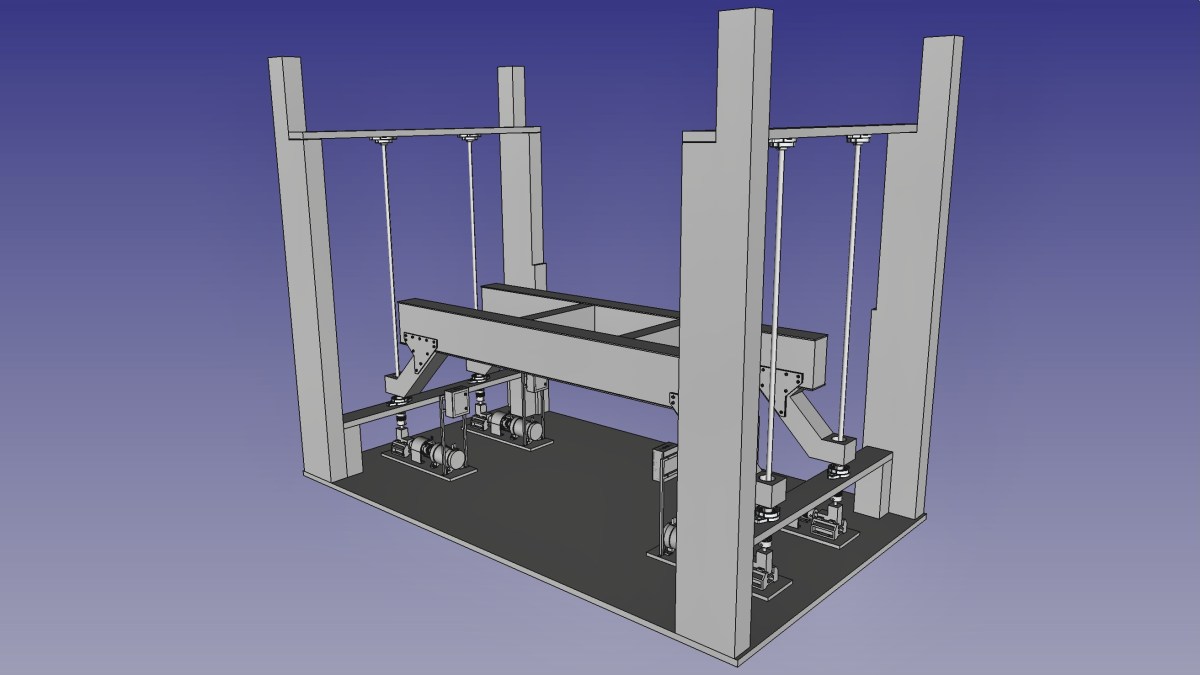

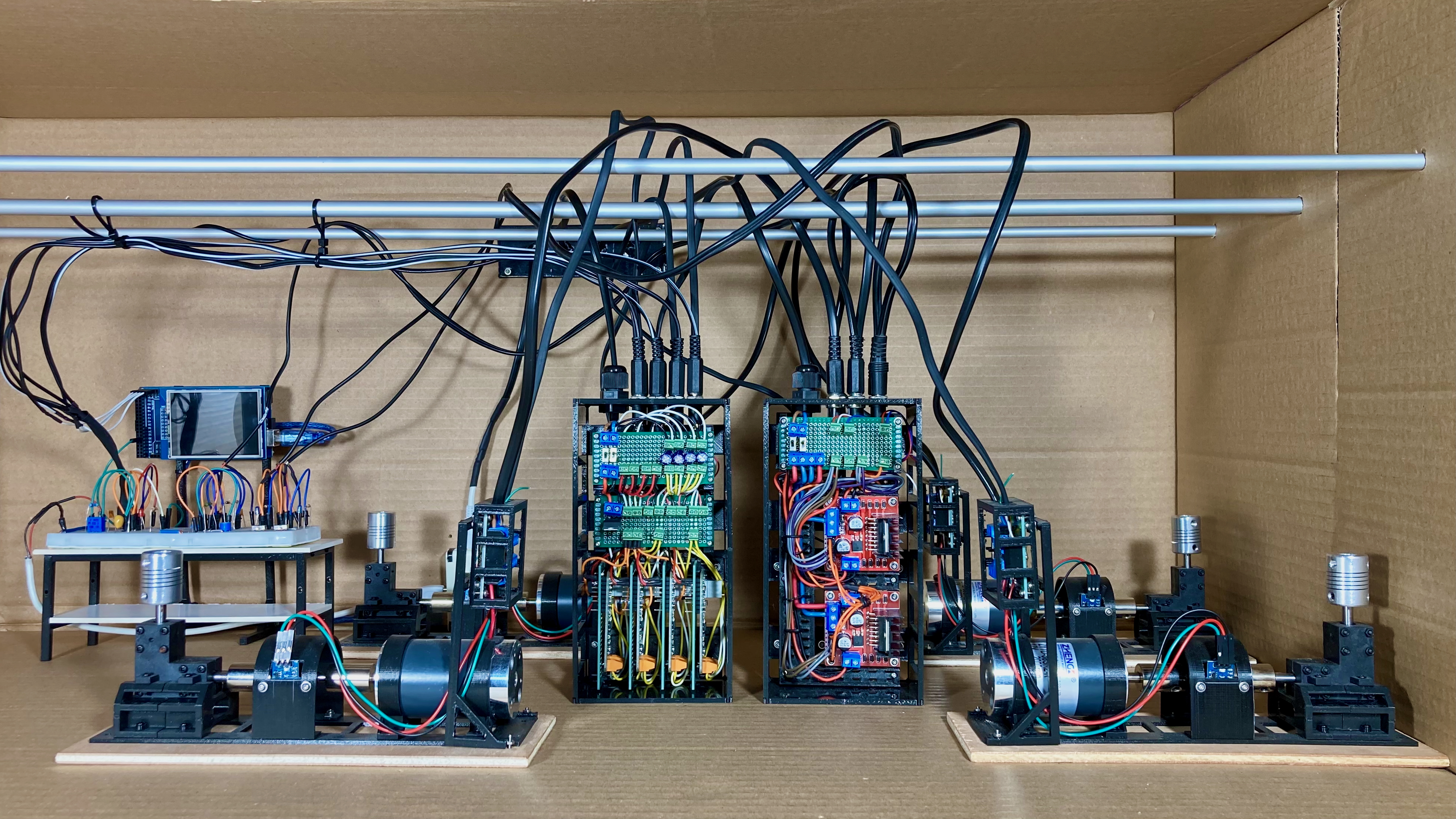

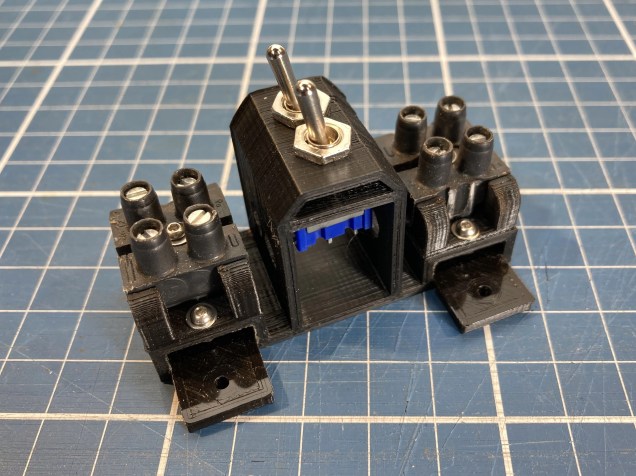

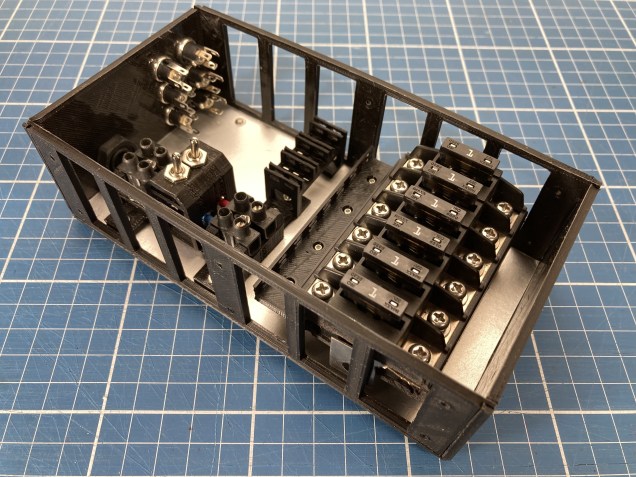

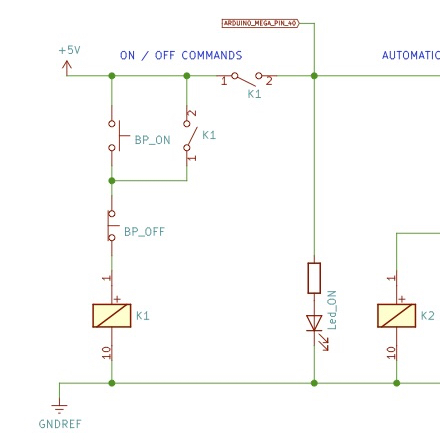

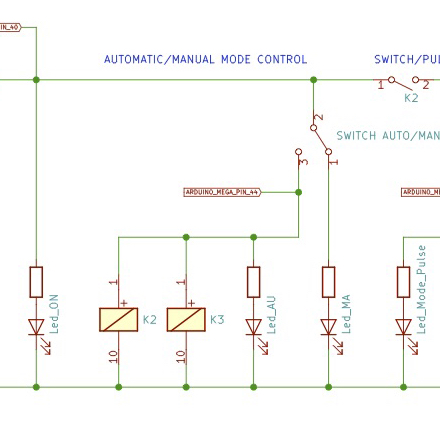

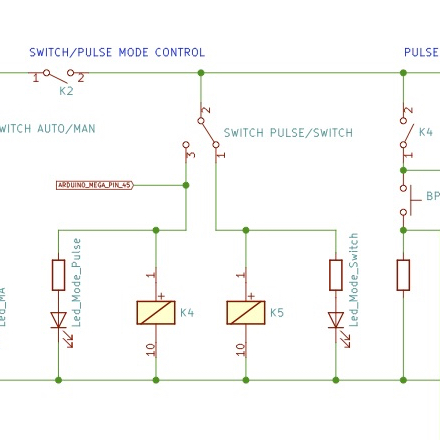

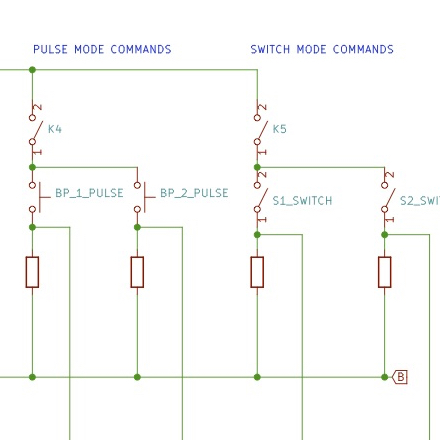

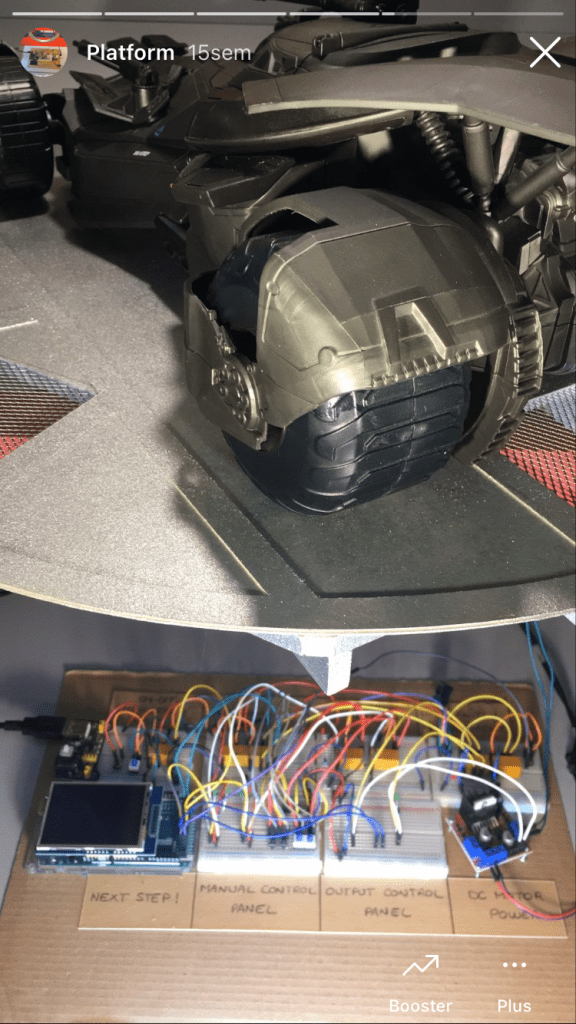

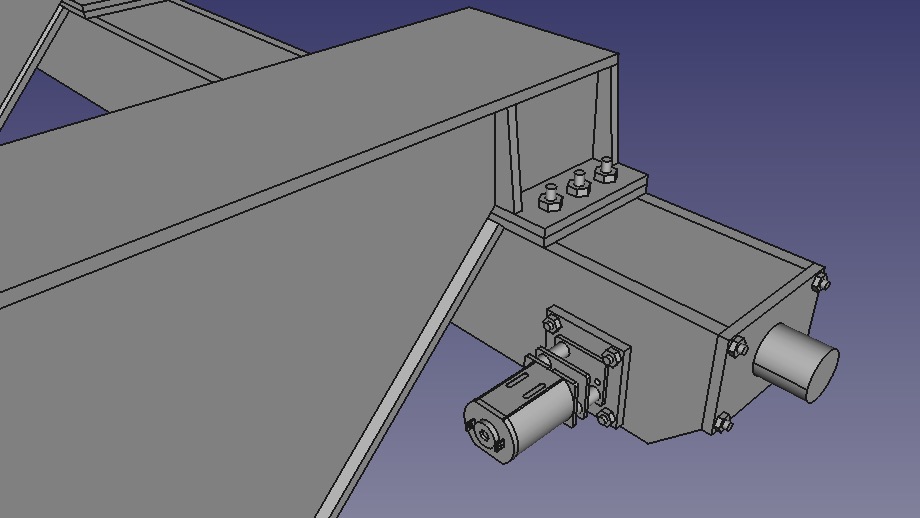

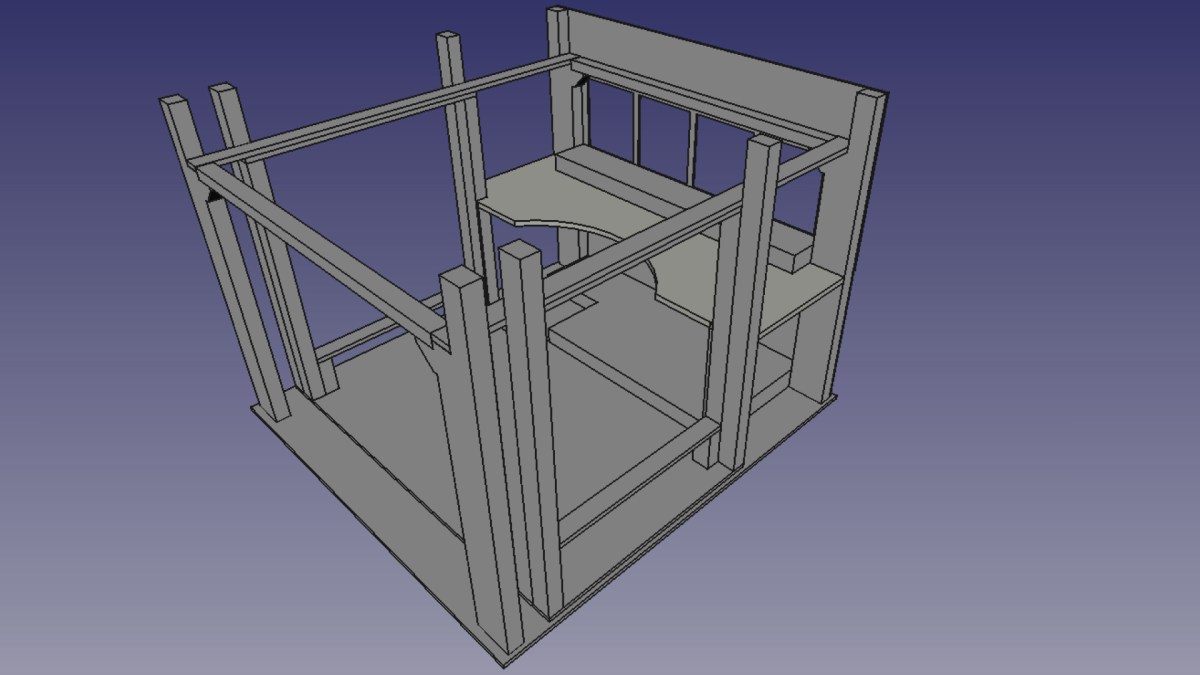

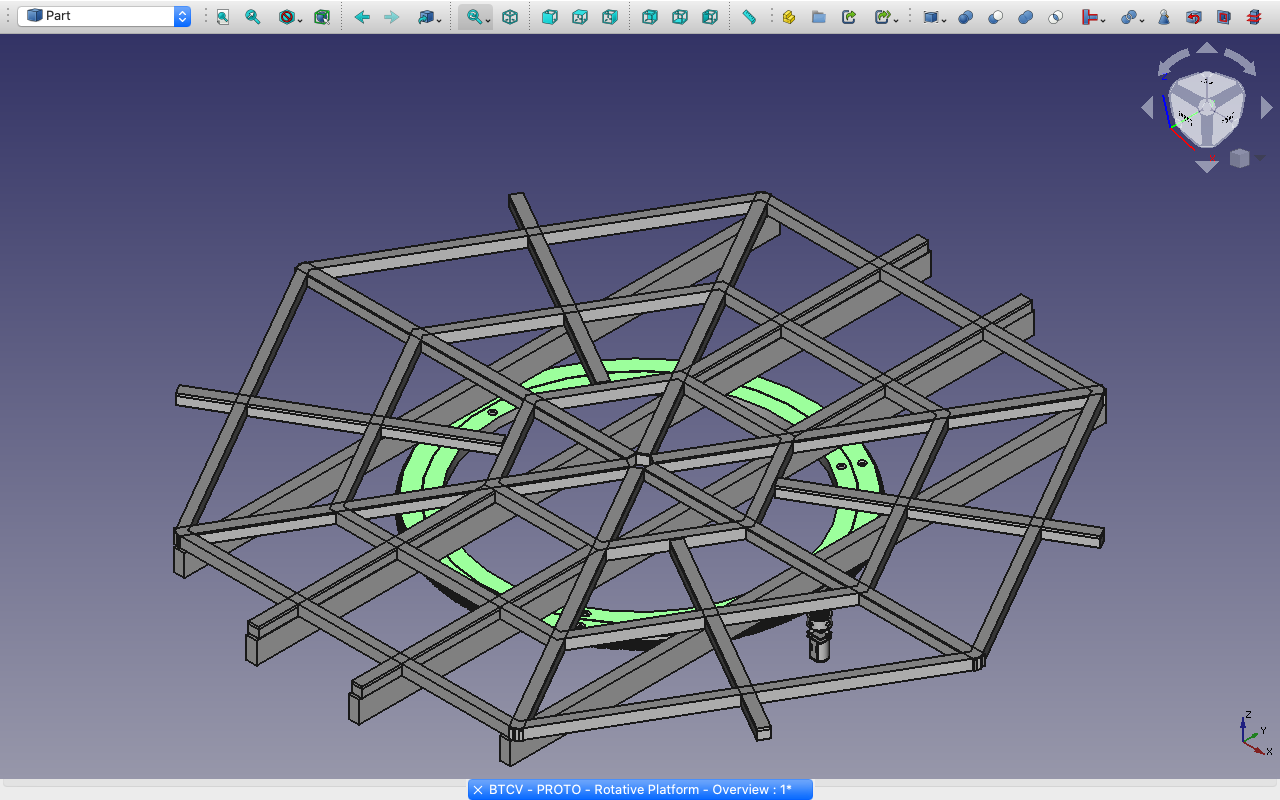

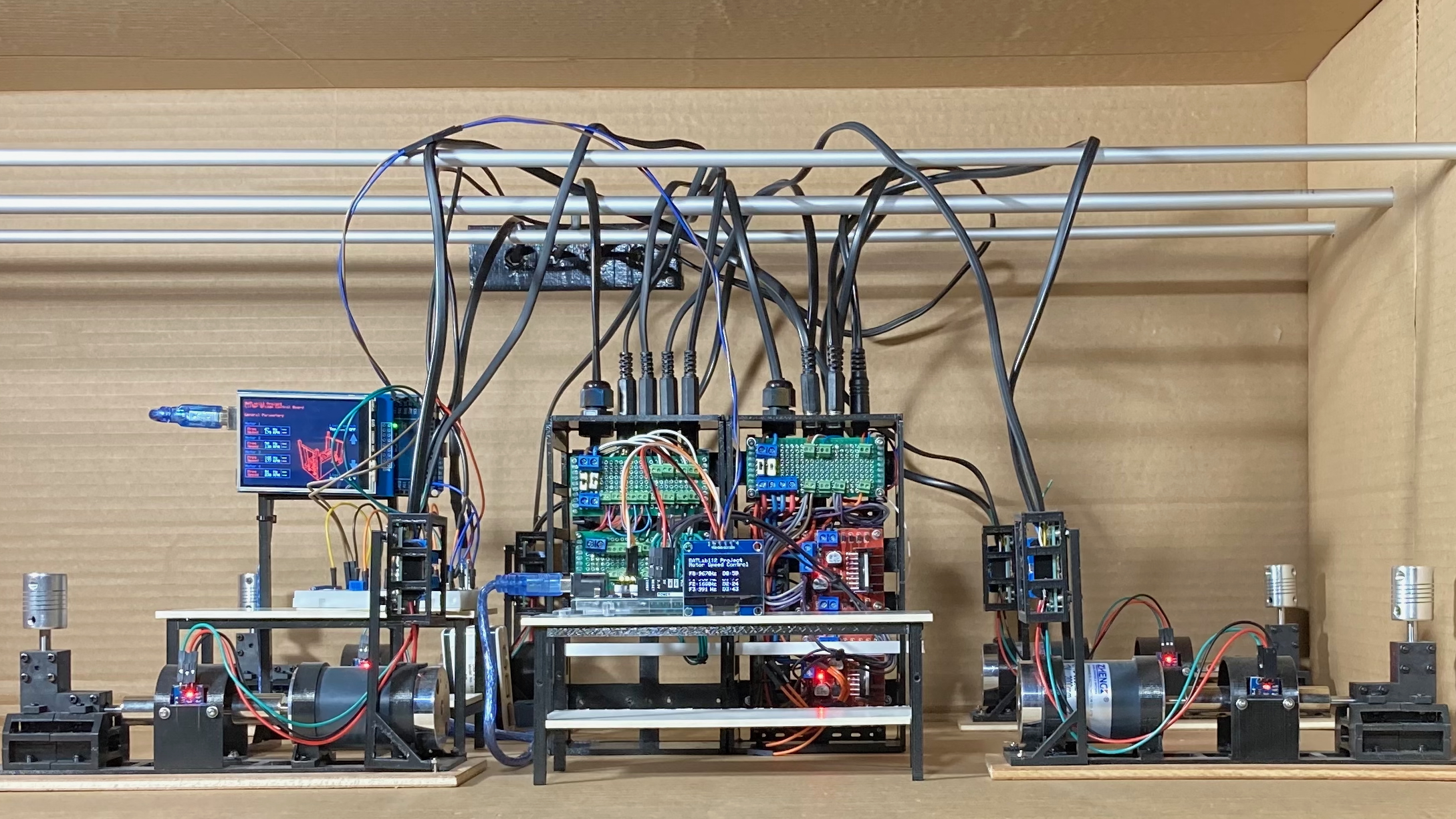

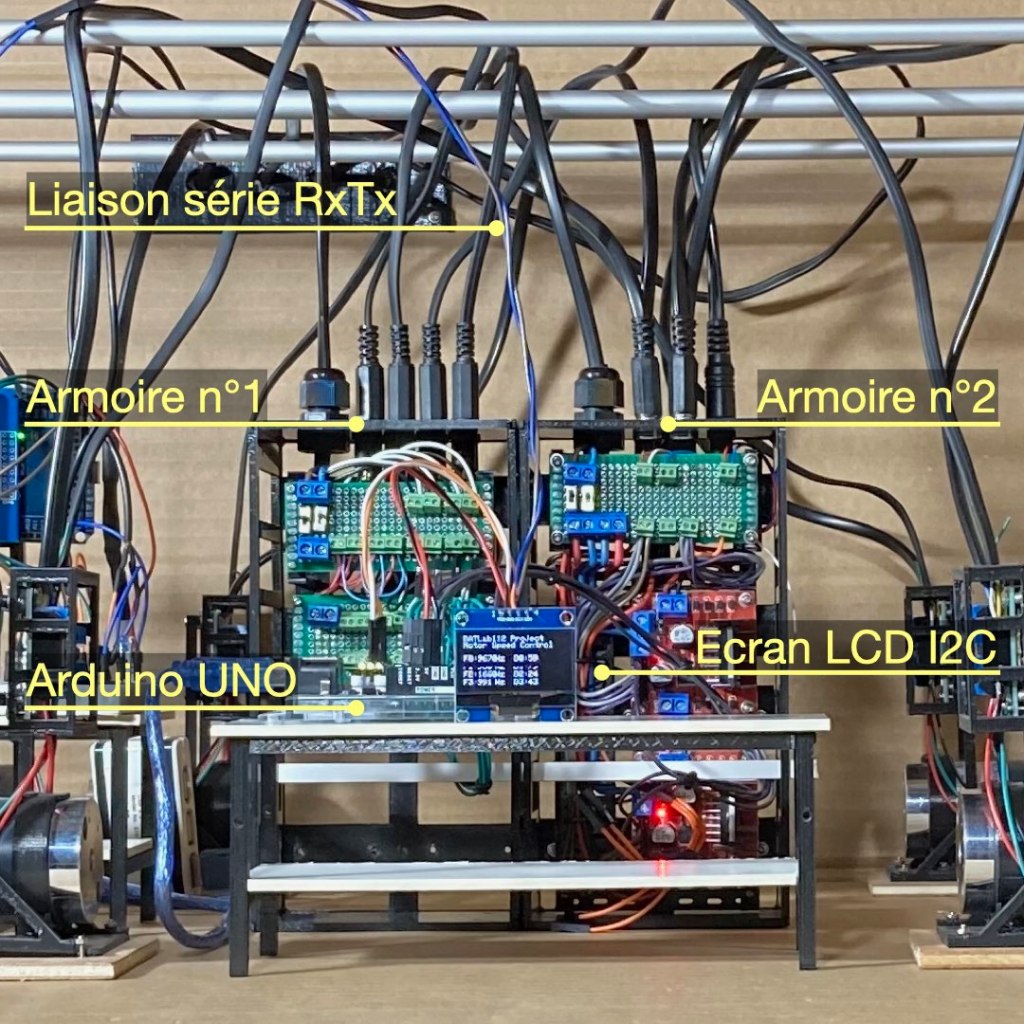

Comme indiqué dans la conclusion de l’analyse du premier prototype, l’architecture générale du système électronique a été globalement reconduite. Le dispositif comprend ainsi les quatre plateformes moteurs assurant l’entraînement des axes du pont élévateur, connectées à deux armoires électriques distinctes :

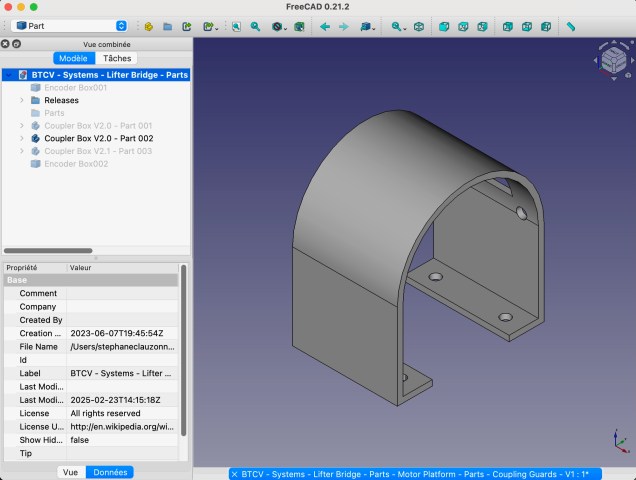

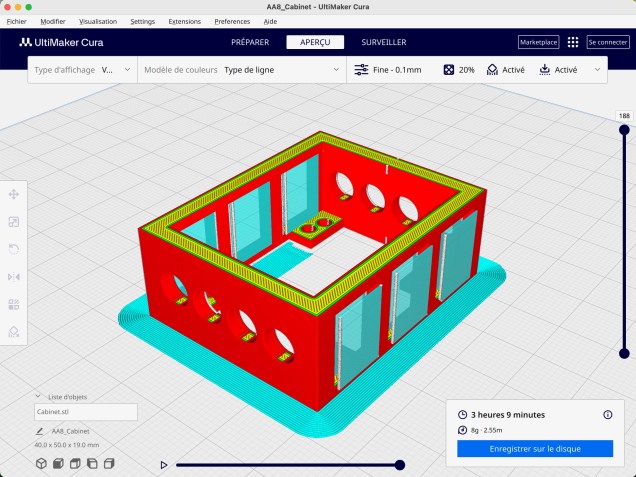

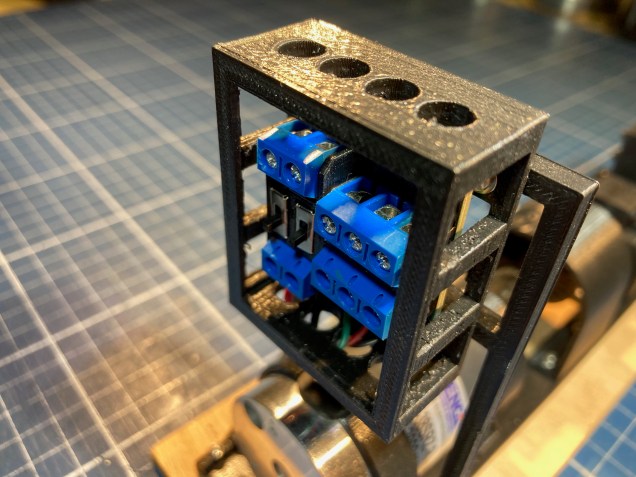

- une armoire [1] dédiée à l’acquisition et au traitement des signaux en fréquence issus des capteurs optiques des plateformes ;

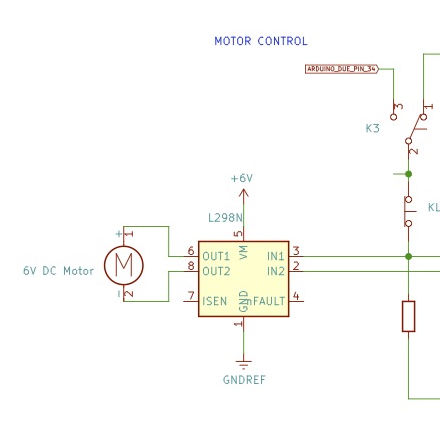

- une armoire [2] destinée à la commande du sens et de la vitesse de rotation des moteurs.

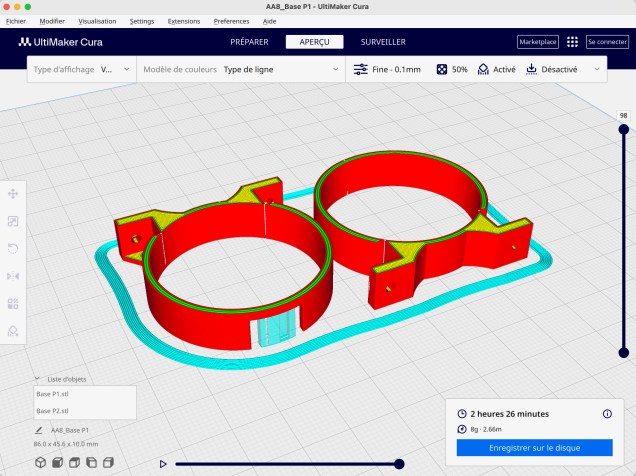

Dans le cadre de ce nouveau prototype, un microcontrôleur Arduino UNO R3, déjà disponible dans le stock du projet BATLab112, a été retenu pour remplacer les quatre modules de conversion. Ce choix, fondé sur une démarche de rationalisation des coûts, demeure provisoire et pourra évoluer au cours des phases ultérieures du projet.

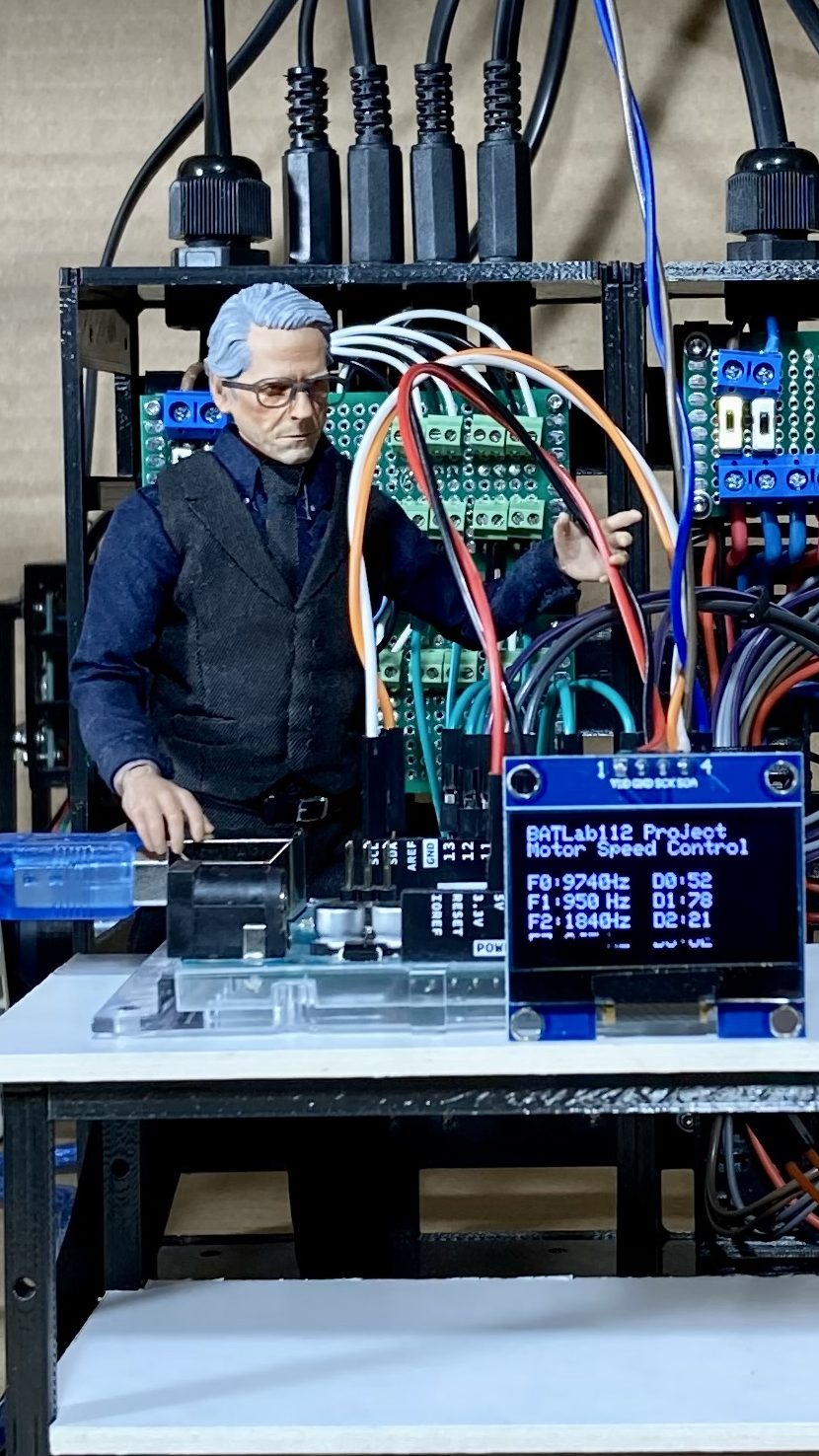

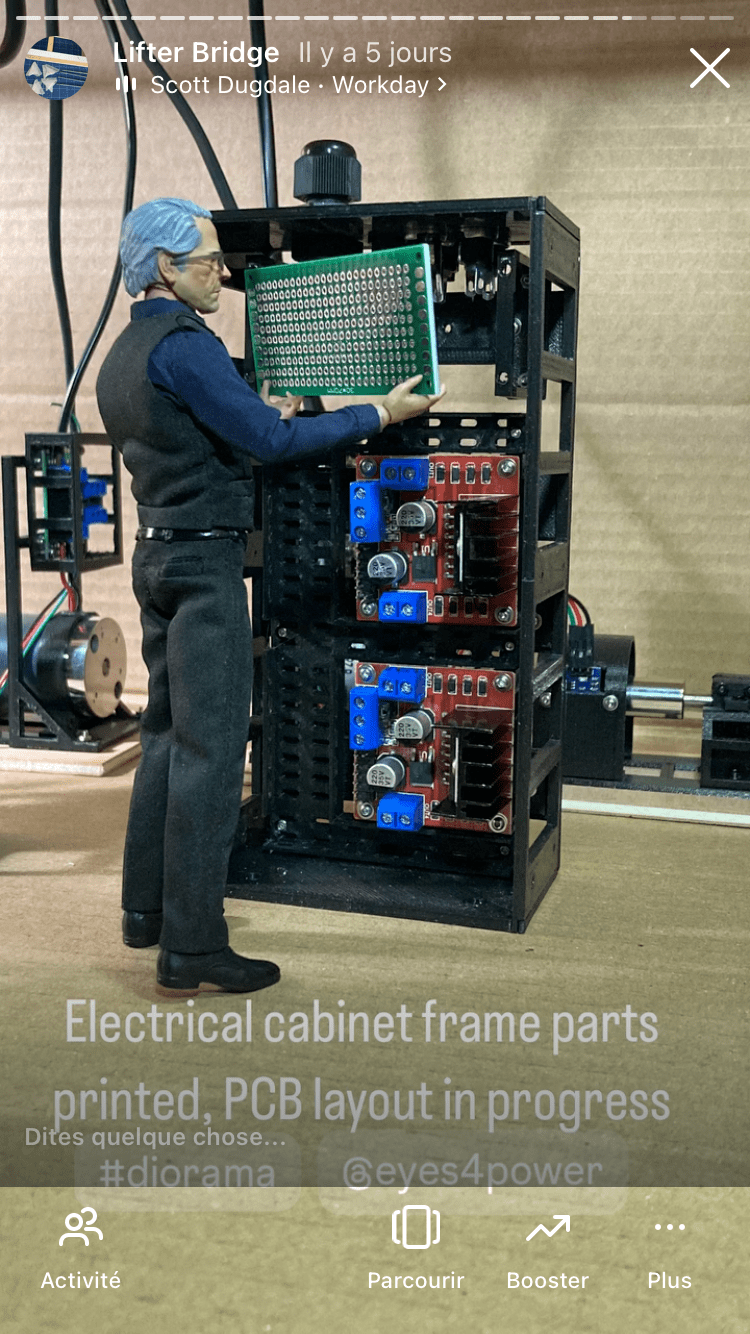

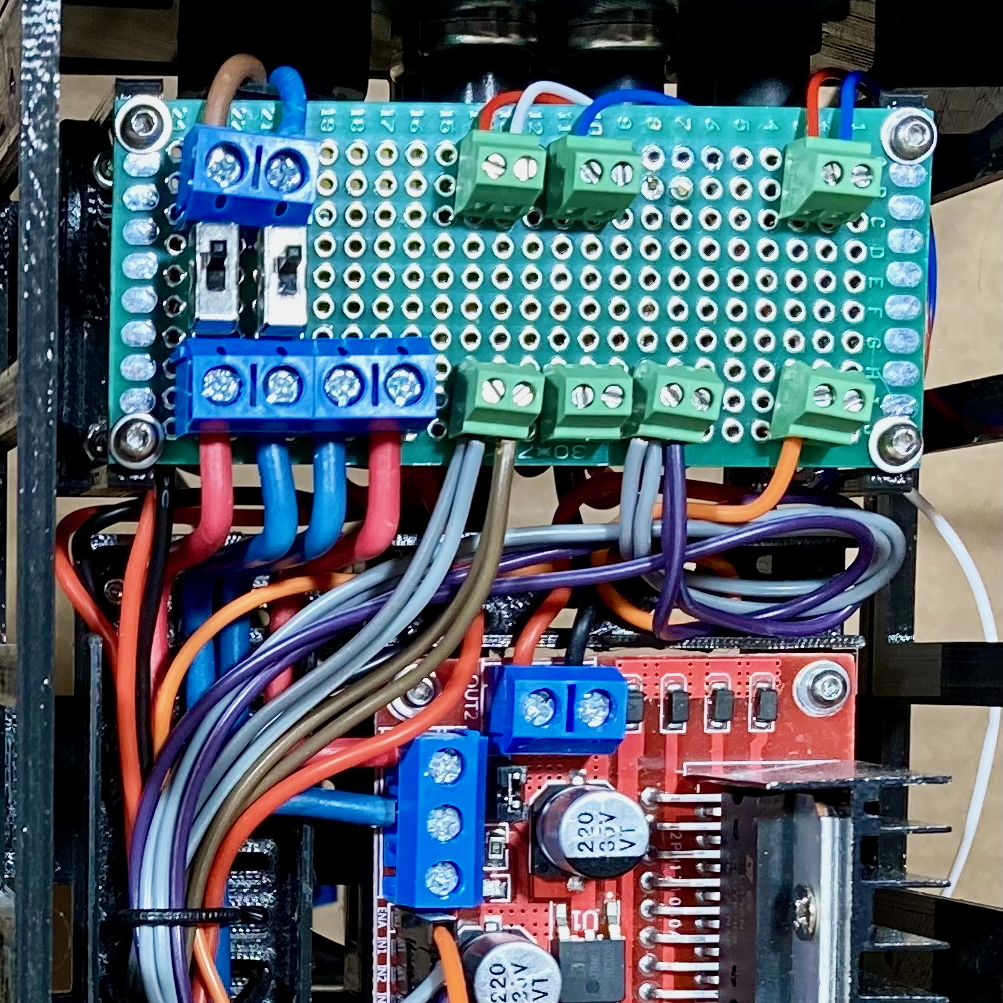

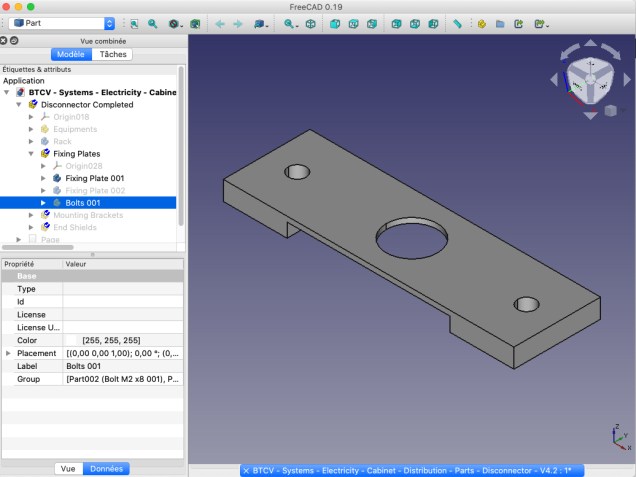

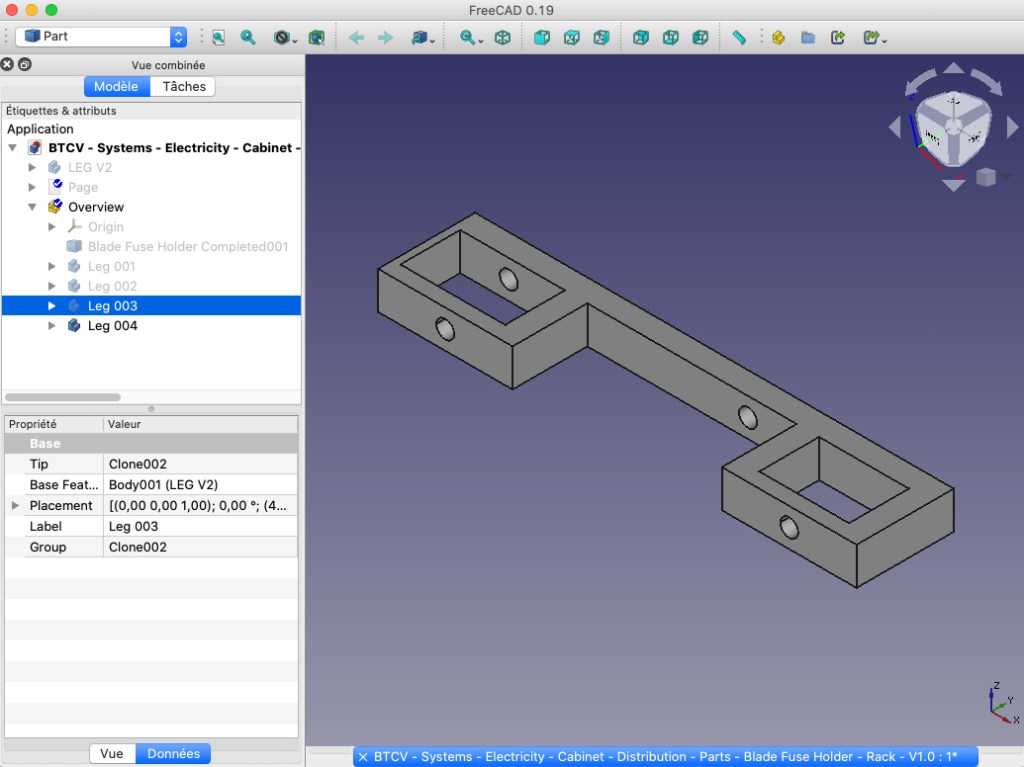

Implantation des nouveaux éléments

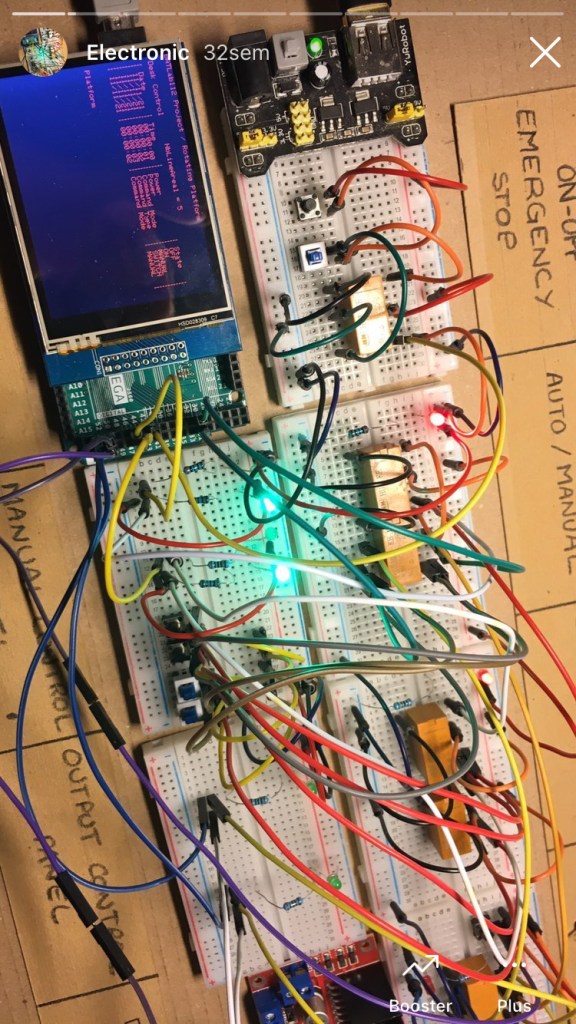

- Le microcontrôleur Arduino Uno est installé à plat devant les armoires électriques.

- L’écran LCD i2C est positionné de face, à proximité.

- La liaison de transmission série entre les microcontrôleurs est assurée par le câble bleu et blanc.

- Les quatre câbles transmettant les signaux en tension des convertisseurs vers la console de commande ont été supprimés : l’Arduino Uno est désormais connecté, via l’armoire n°1, directement aux sorties des capteurs optiques des plateformes moteurs.

- Le câble transmettant la commande de vitesse entre la console et l’armoire n°2 a été retiré. L’Arduino Uno fournit désormais quatre signaux à rapport cyclique réglable, permettant de piloter indépendamment la vitesse de rotation de chaque moteur.

Conclusions

La conclusion de l’article consacré au premier prototype soulignait deux axes principaux d’amélioration :

- Le remplacement des convertisseurs fréquence-tension par un microcontrôleur Arduino

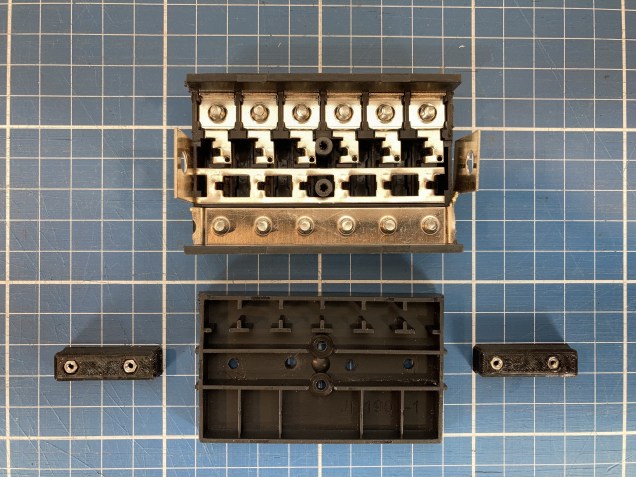

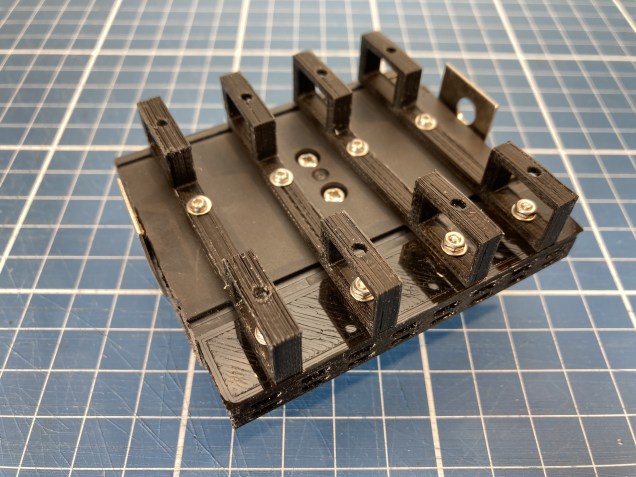

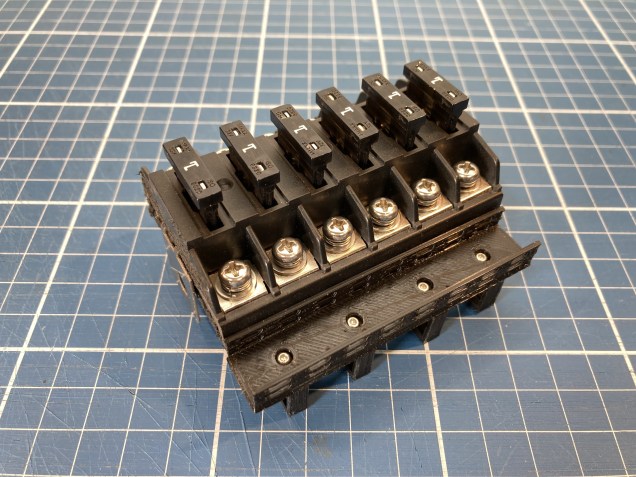

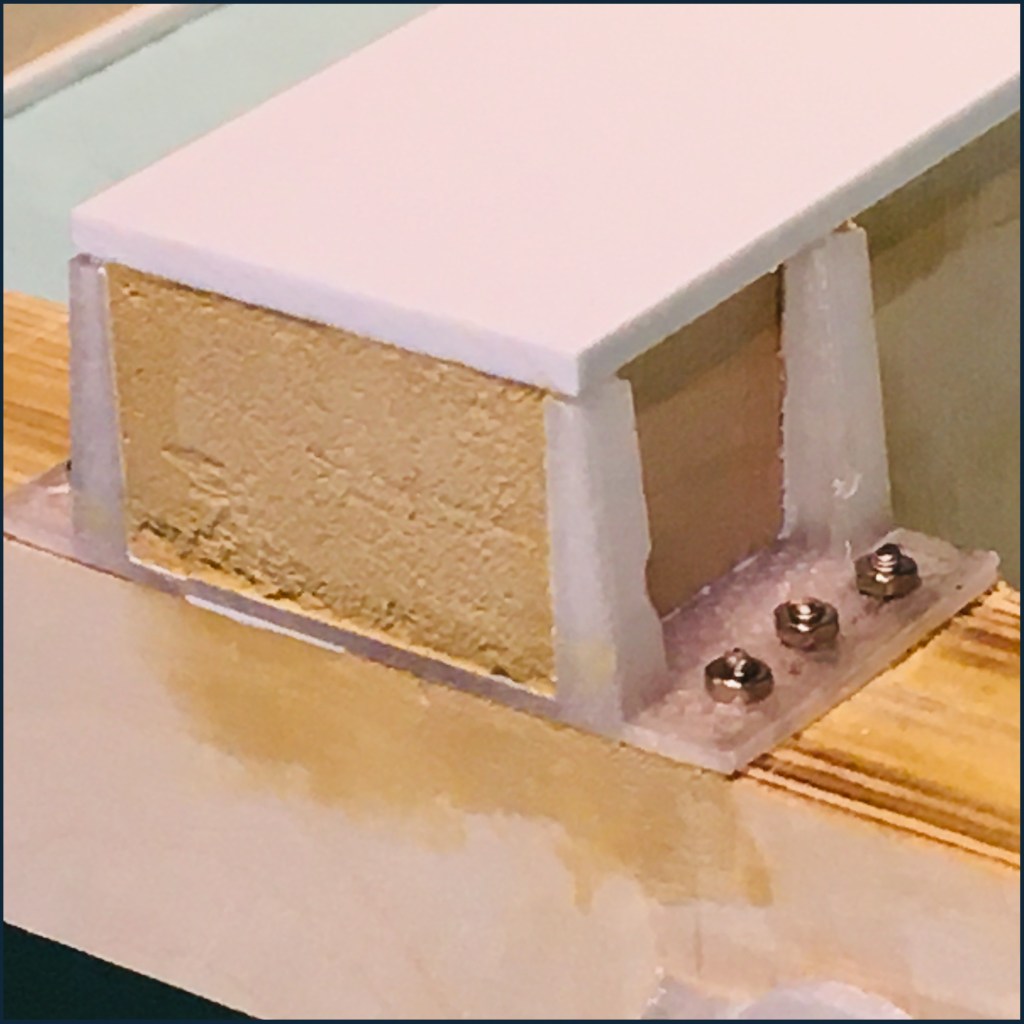

- L’amélioration de l’esthétique et de la robustesse des PCB des borniers des armoires électriques.

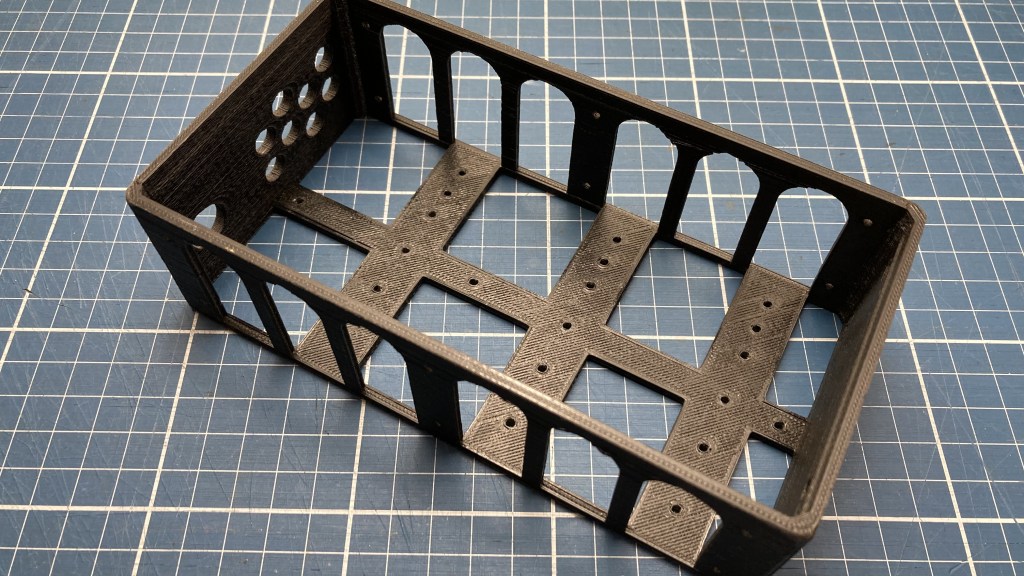

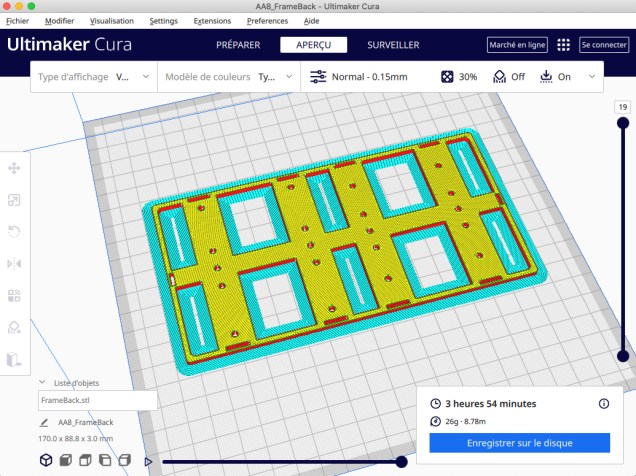

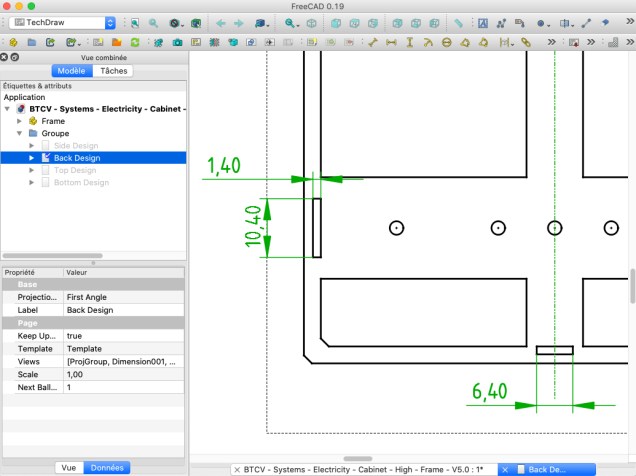

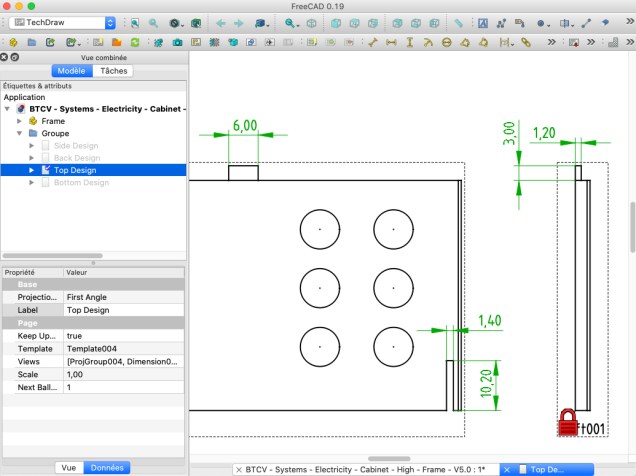

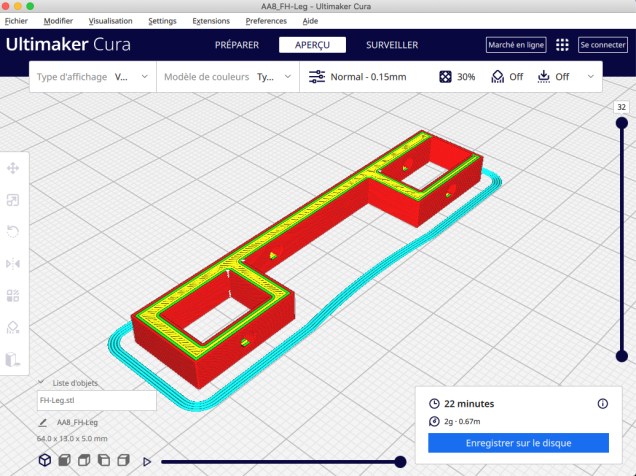

Le présent travail confirme la validité du principe de remplacement des convertisseurs par un microcontrôleur. Il reste toutefois à déterminer le modèle Arduino le plus adapté pour une intégration définitive au sein de l’armoire électrique d’acquisition et de traitement des signaux issus des capteurs optiques des plateformes moteurs. Un premier état des lieux indique que l’usage de modules Arduino Nano serait pertinent, leurs dimensions et caractéristiques répondant aux contraintes d’intégration et de performance. Leur déploiement sera effectué lors de la révision de l’implantation interne des armoires électriques.

Enfin, la refonte des PCB des borniers des deux armoires électriques sera également réalisée au cours de cette même phase de réaménagement interne.trique sera aussi mise en oeuvre lors de la reprise de l’implantation interne de ces deux armoires.