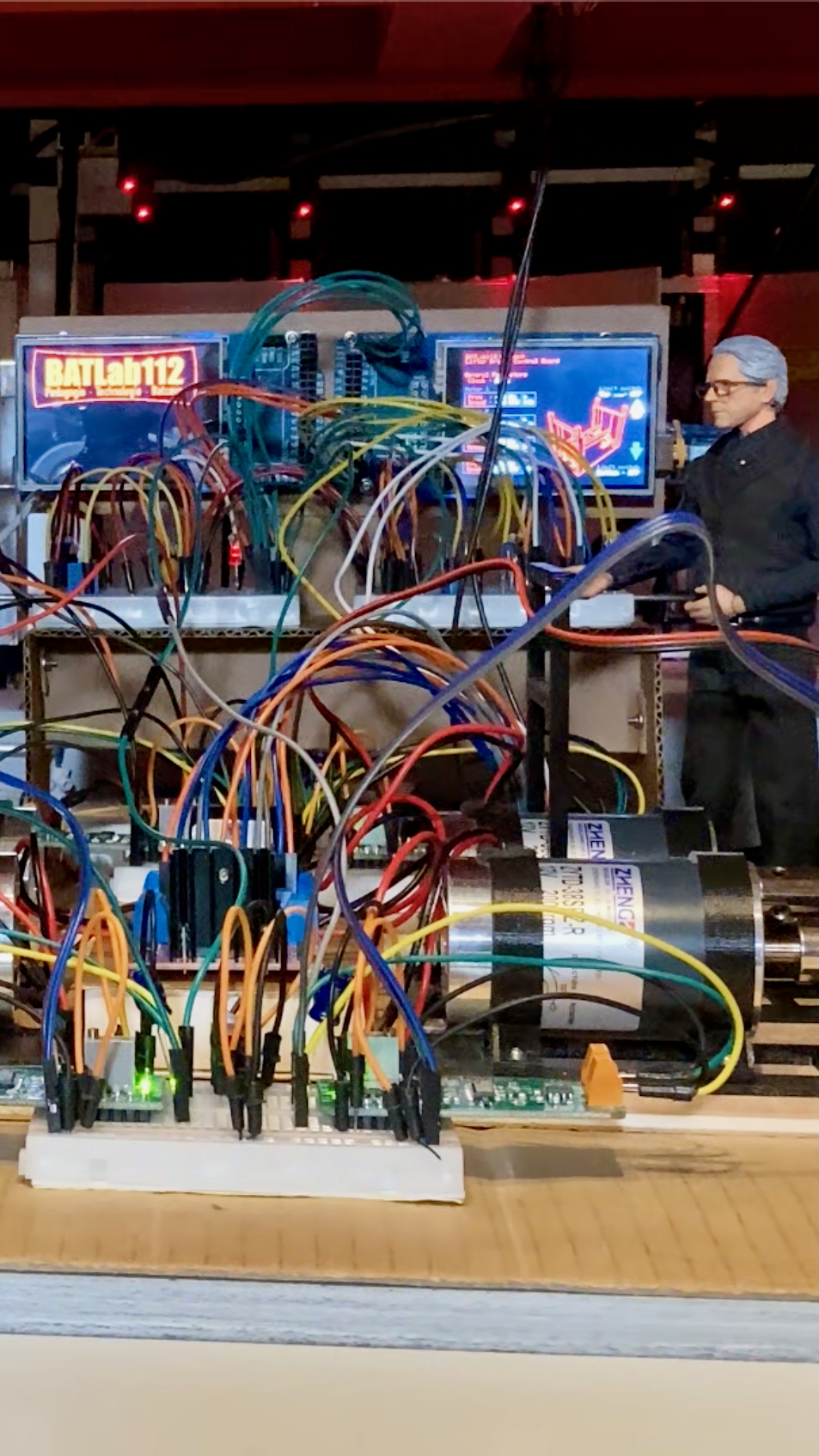

Introduction

La conception d’un diorama technique, pédagogique et fonctionnel — comme celui développé dans le cadre du projet BATLab112 — requiert une méthodologie rigoureuse fondée sur la précision dimensionnelle, la maîtrise des interactions mécaniques et la cohérence esthétique de l’ensemble. Les outils de Conception Assistée par Ordinateur (CAO) s’imposent dans cette démarche, car ils permettent de structurer les différentes phases du projet, de réduire les risques d’erreurs et d’assurer la reproductibilité des modèles.

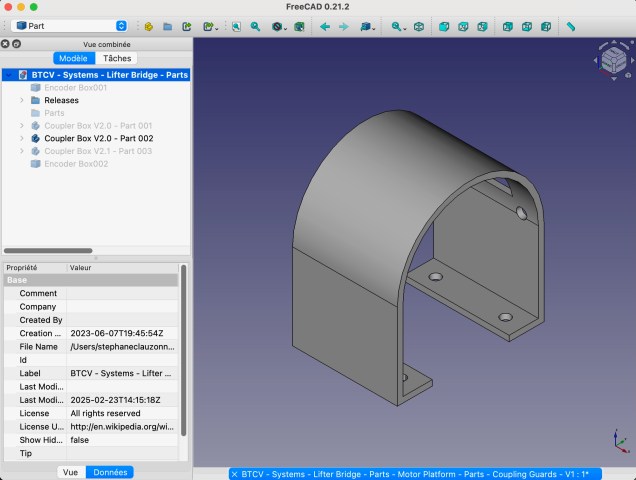

Dans cette perspective, FreeCAD, logiciel libre de modélisation 3D paramétrique, constitue un environnement particulièrement pertinent. Ses capacités avancées de représentation, sa flexibilité structurelle et son inscription dans l’écosystème open source en font un outil adapté aux projets complexes, évolutifs et techniquement exigeants tels que BATLab112.

Un environnement paramétrique garantissant la cohérence structurelle

FreeCAD repose sur une architecture entièrement paramétrique dans laquelle chaque élément géométrique est défini par un ensemble de contraintes et de variables modifiables. Cette approche permet d’obtenir une cohérence structurelle particulièrement utile dans la conception d’un diorama évolutif.

Cette architecture paramétrique :

- garantit la cohésion technique entre les sous-systèmes, en assurant que toute modification locale reste compatible avec l’ensemble

- réduit le risque d’erreurs structurelles, en évitant les incohérences dimensionnelles qui apparaissent fréquemment dans des projets non paramétriques

- facilite l’intégration progressive de nouveaux modules, puisque les ajouts ou remaniements s’effectuent sans perturber l’architecture globale

- permet des itérations rapides, essentielles lors des phases de prototypage ou de correction.

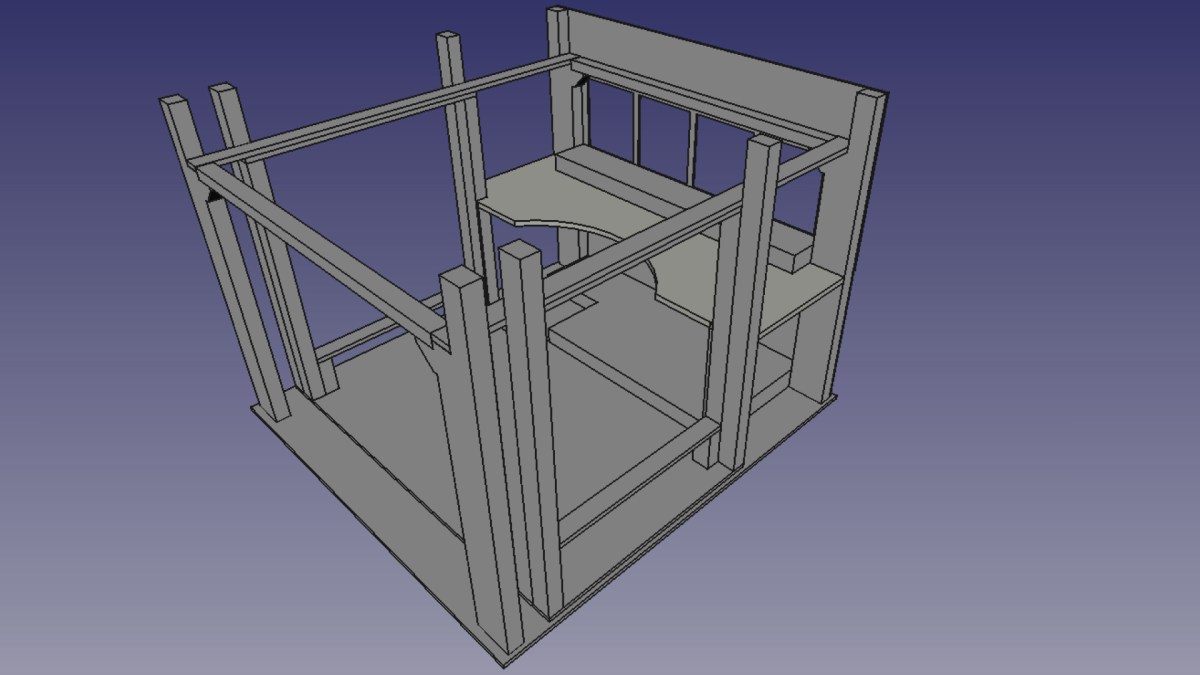

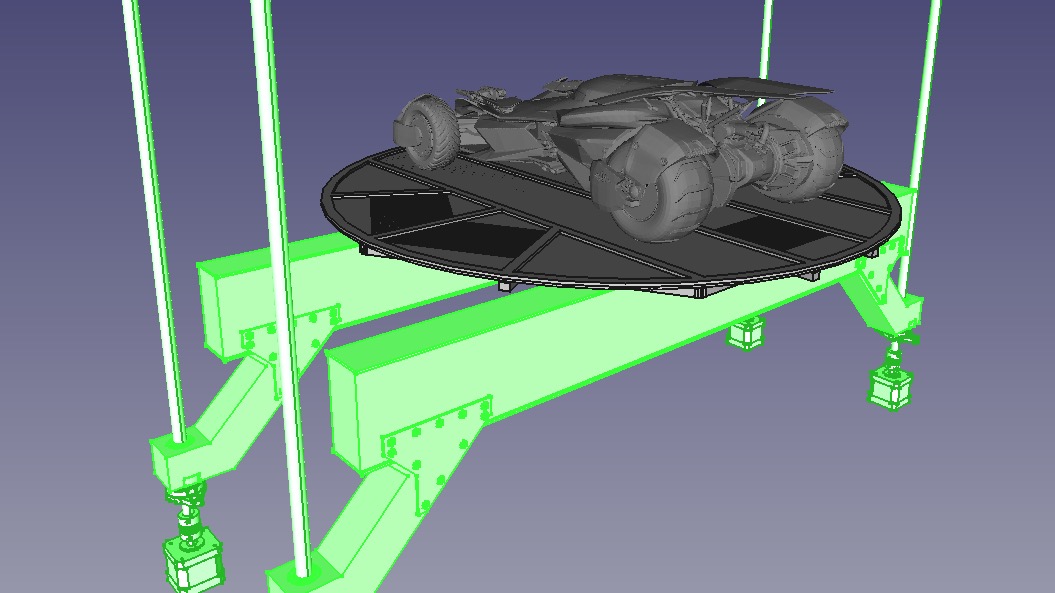

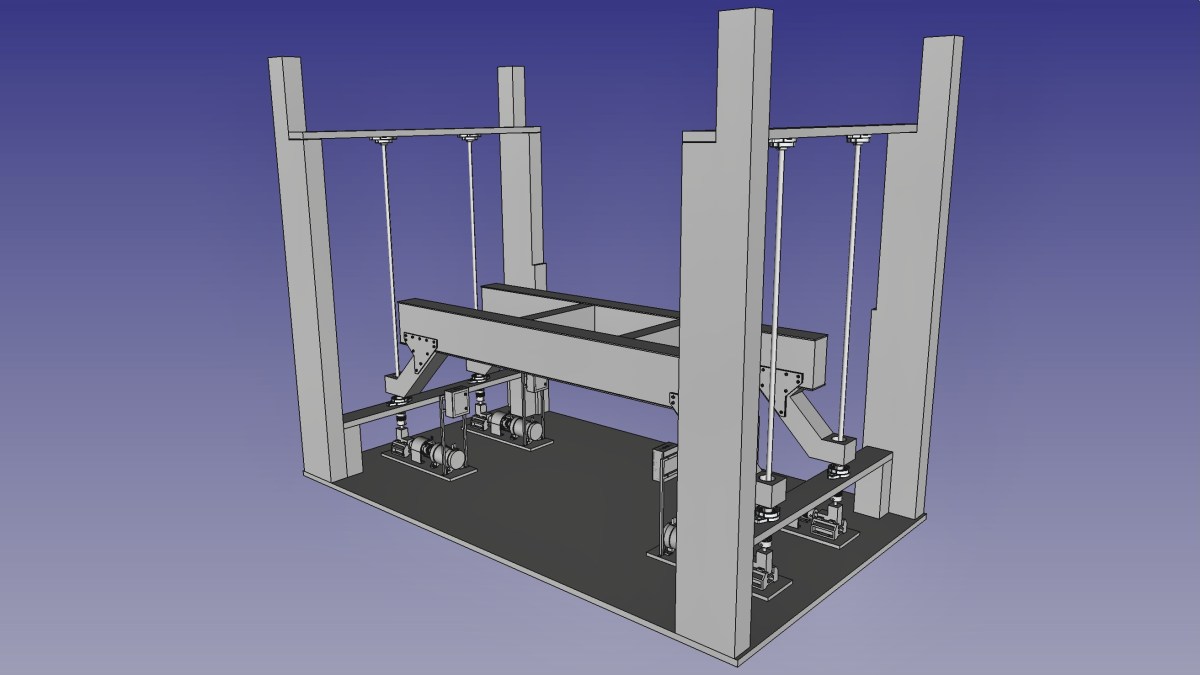

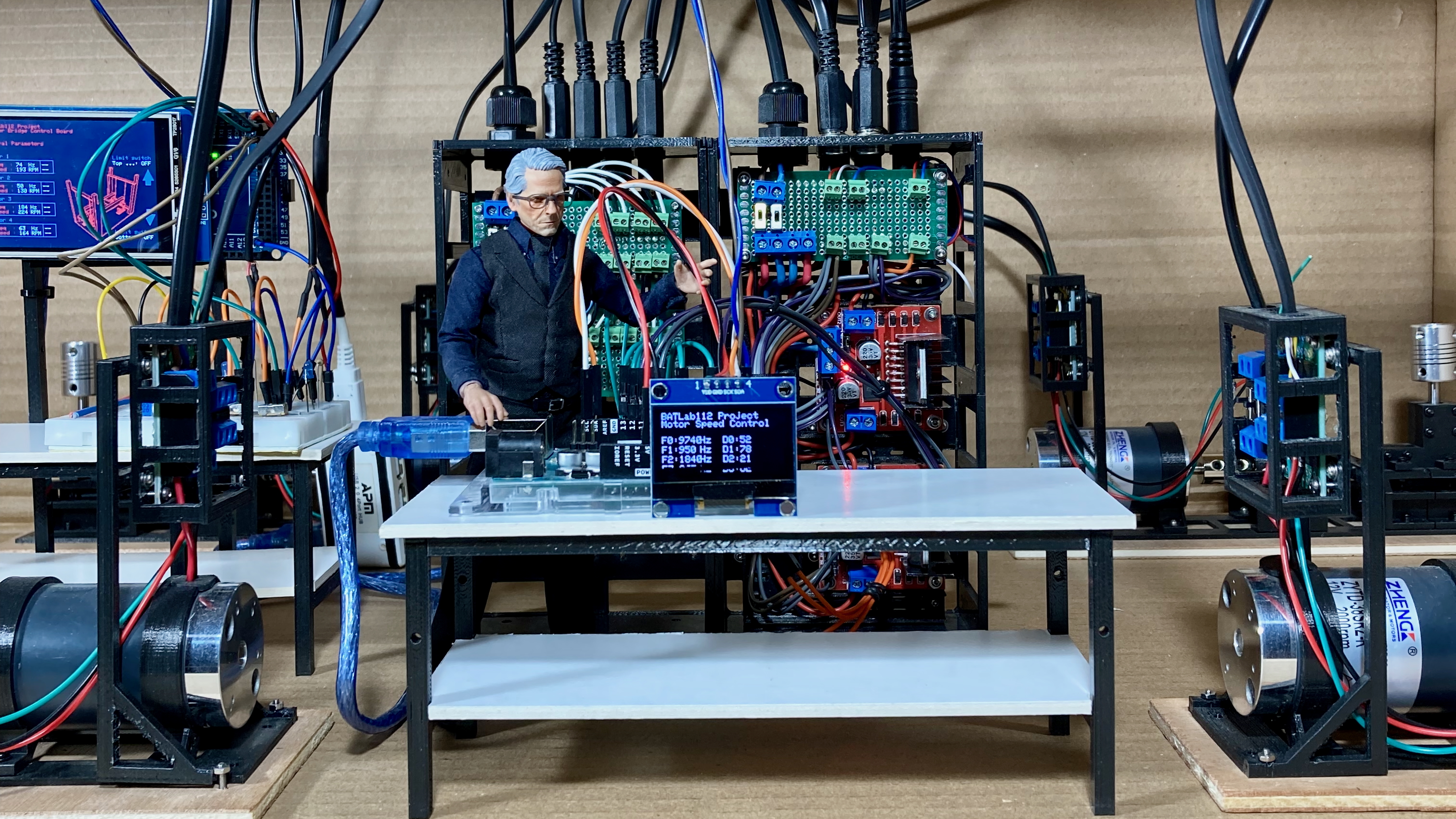

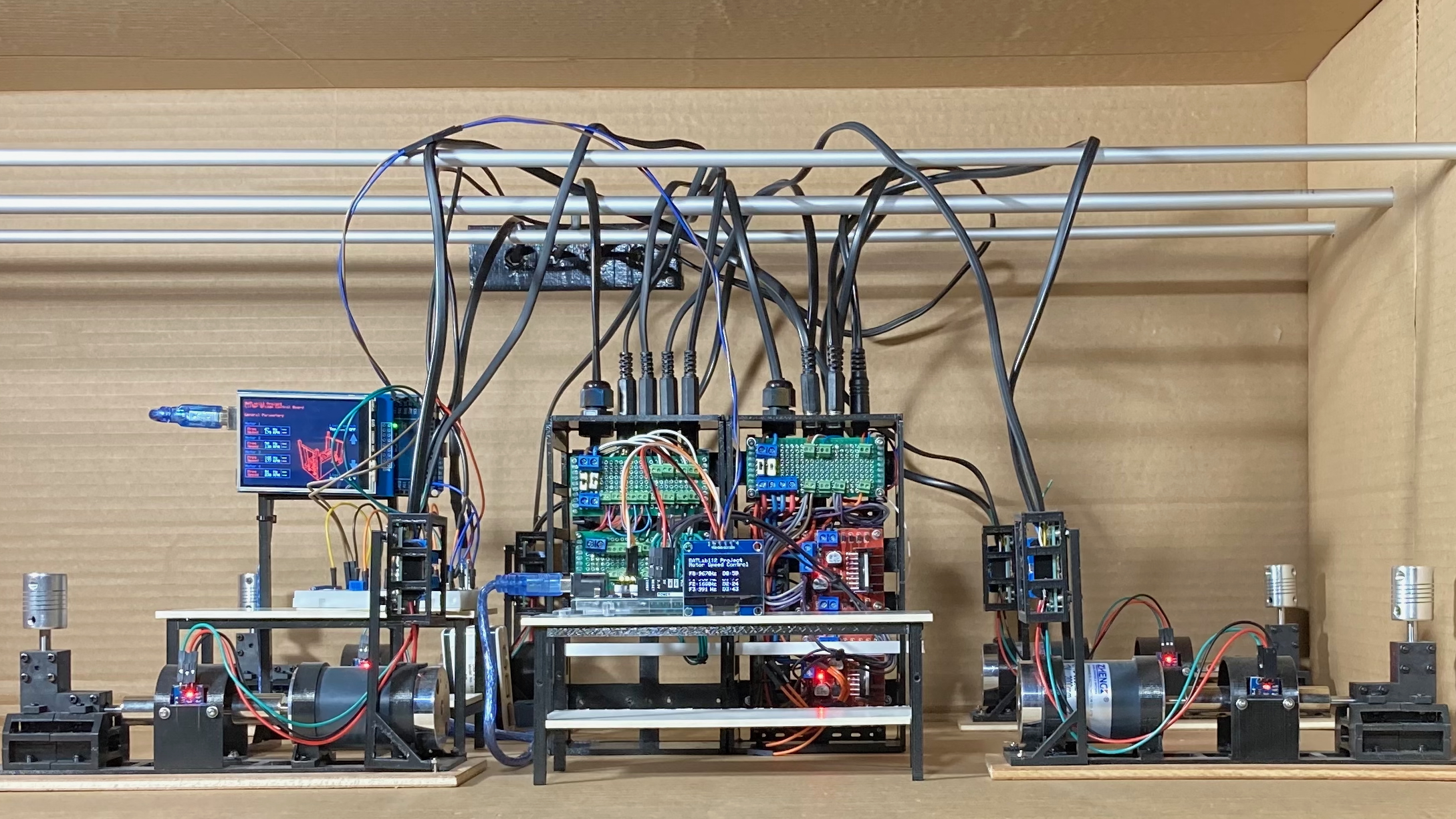

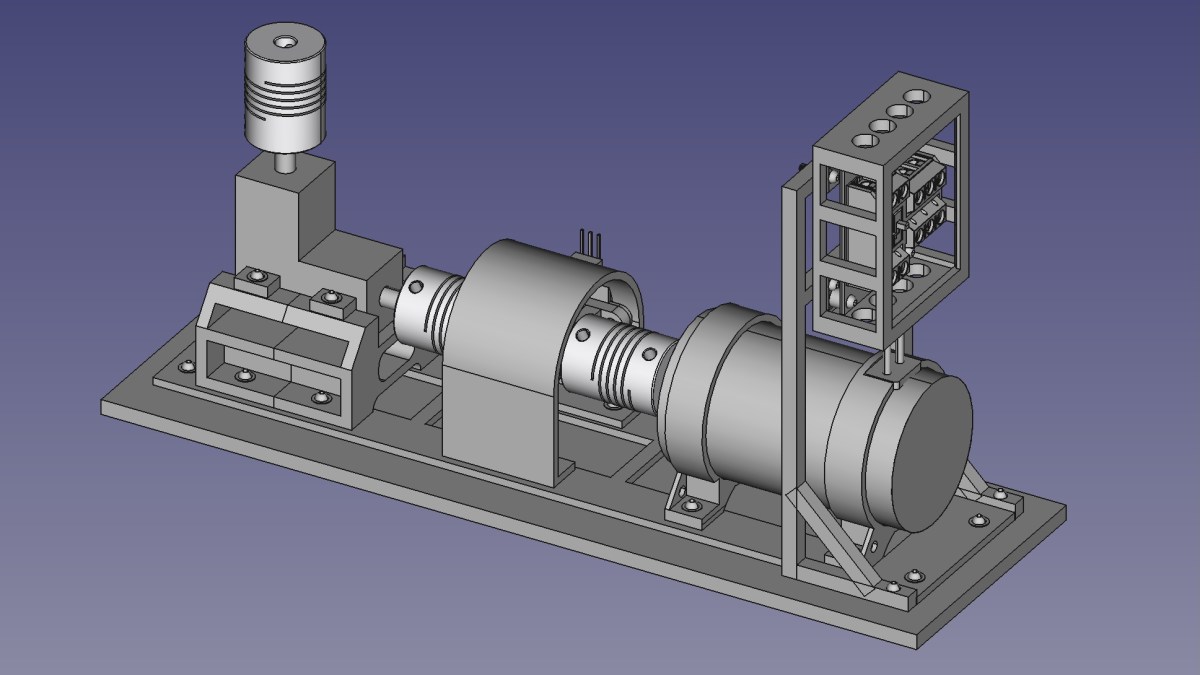

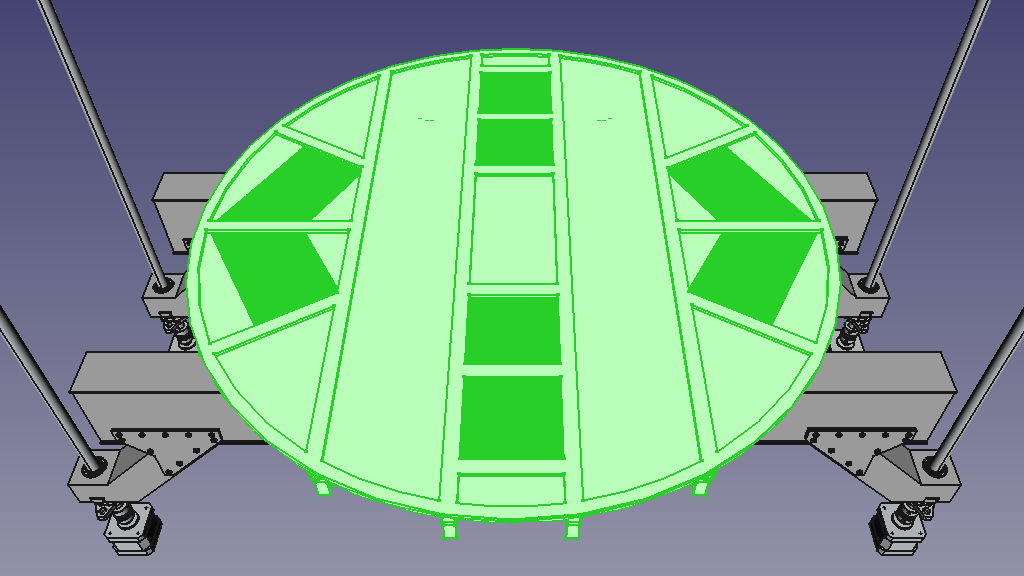

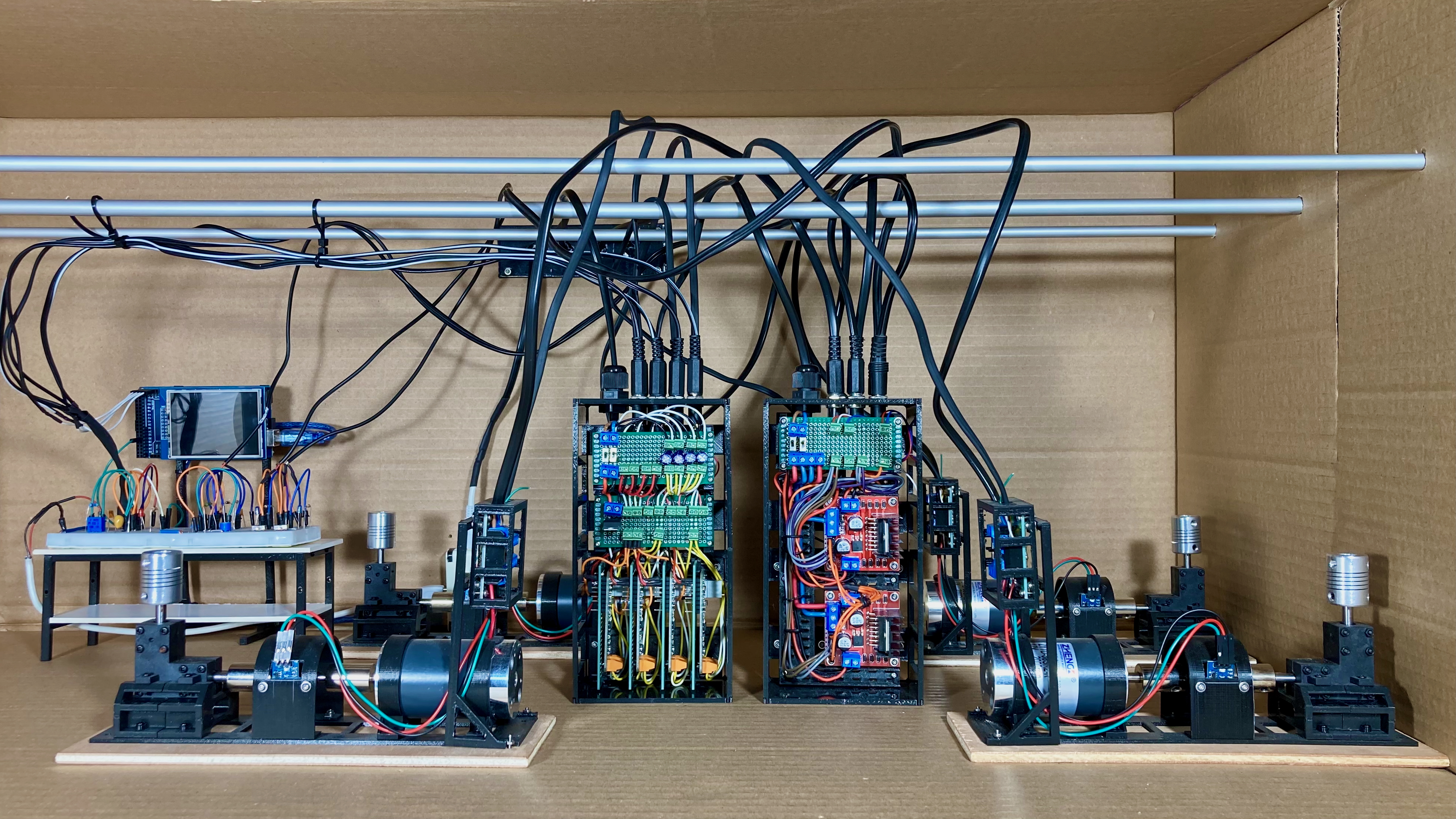

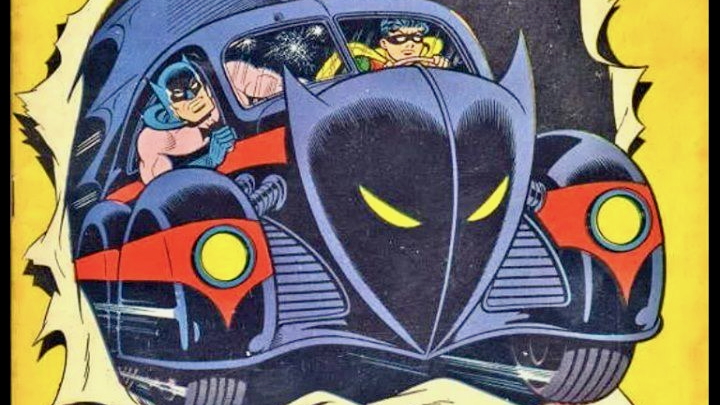

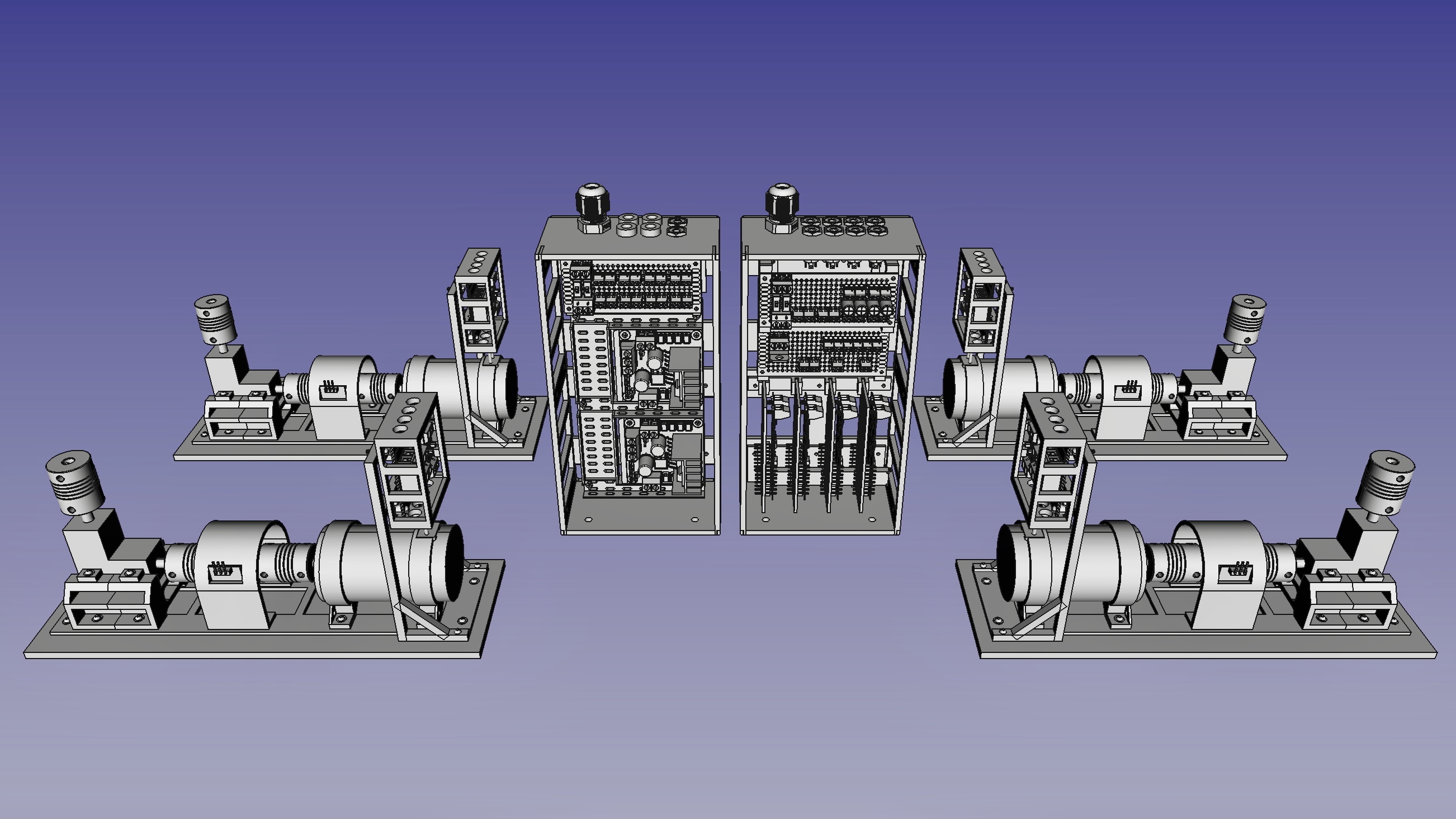

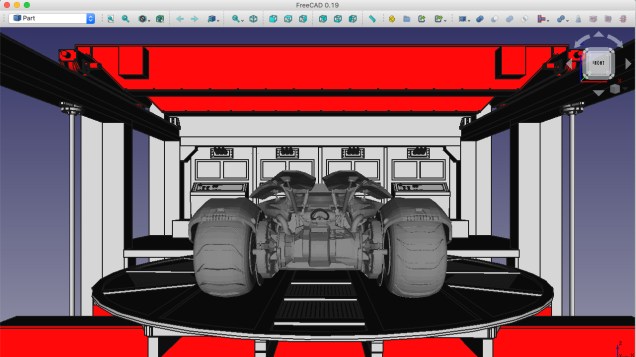

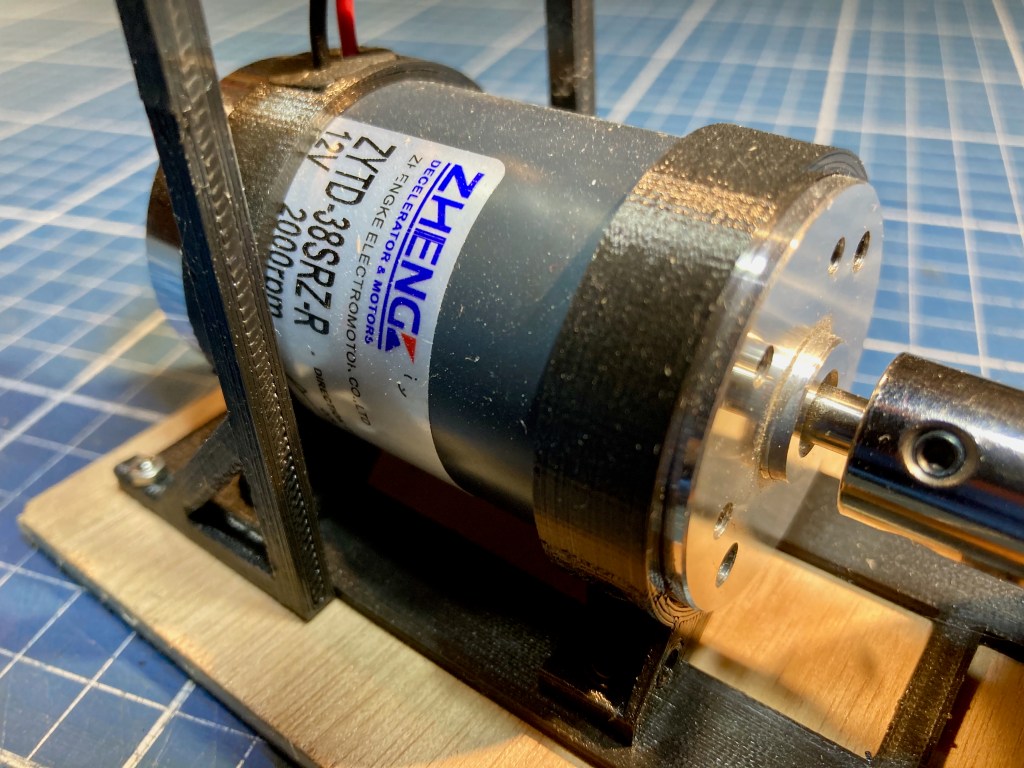

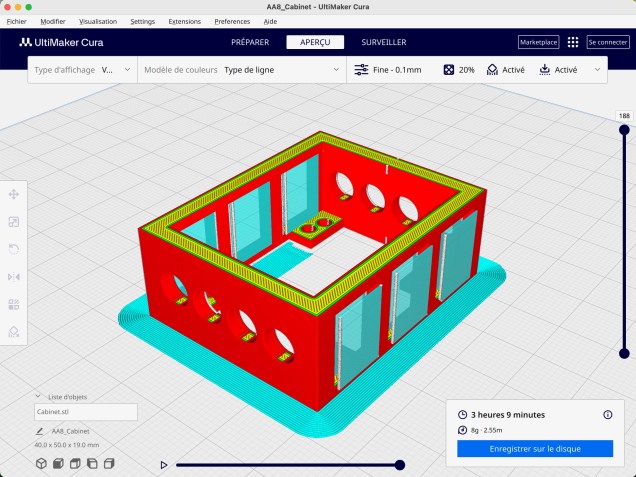

Dans le cadre du projet BATLab112, l’utilisation de FreeCAD a permis un travail fondamental : le dimensionnement complet des équipements miniatures du diorama à partir du modèle réduit de la Batmobile, choisi comme référence esthétique et dimensionnelle. Le véhicule, présenté à l’échelle 1/12, a servi de base pour établir l’encombrement maximal des plateformes motorisées, pour calibrer la hauteur utile du pont élévateur, ou encore pour définir les dégagements nécessaires aux mouvements de rotation et de translation. FreeCAD a donc rendu possible une modélisation cohérente de l’ensemble du dispositif, en permettant d’adapter chaque équipement aux proportions imposées par l’objet central du diorama.

Un exemple concret :

L’article de présentation de la modélisation 3D de l’intégration des équipements industriels dans la diorama, qui consiste à rassembler tous les équipements industriels conçus séparément, dans une modélisation globale de l’atelier de la Batcave du projet BATLab112 est une parfaite illustration de l’intérêt de l’utilisation d’un logiciel de modélisation 3D paramétrique tel que FreeCAD.

Une précision adaptée aux exigences du diorama technique

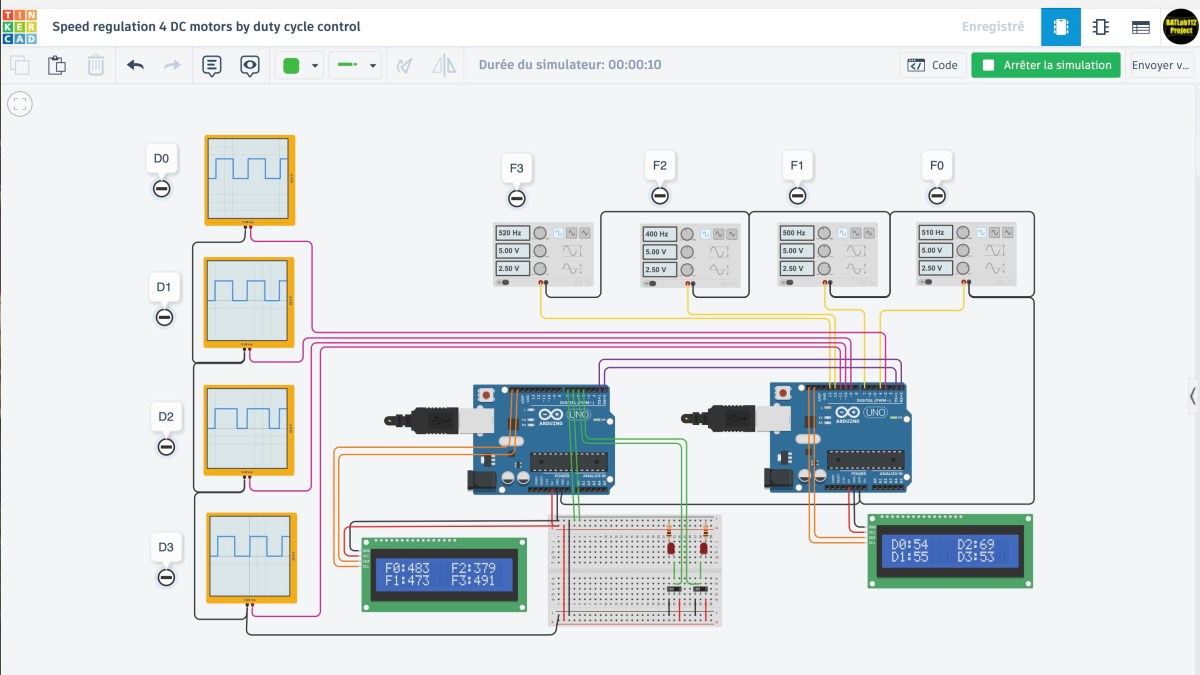

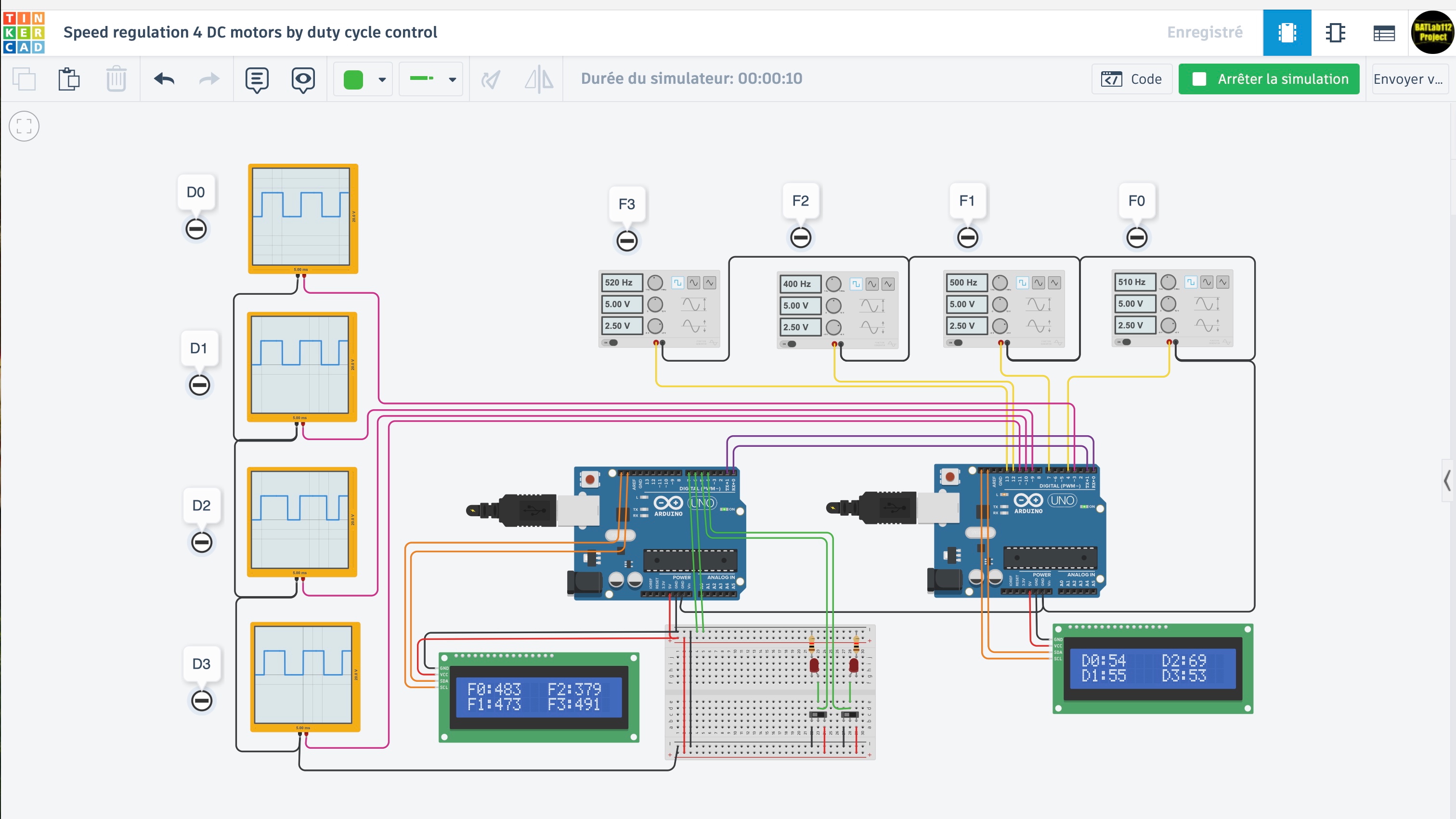

La fabrication d’un diorama fonctionnel impose une maîtrise fine des échelles et des tolérances mécaniques, particulièrement dans un projet tel que BATLab112 associant impression 3D, assemblages mécaniques et intégration électronique.

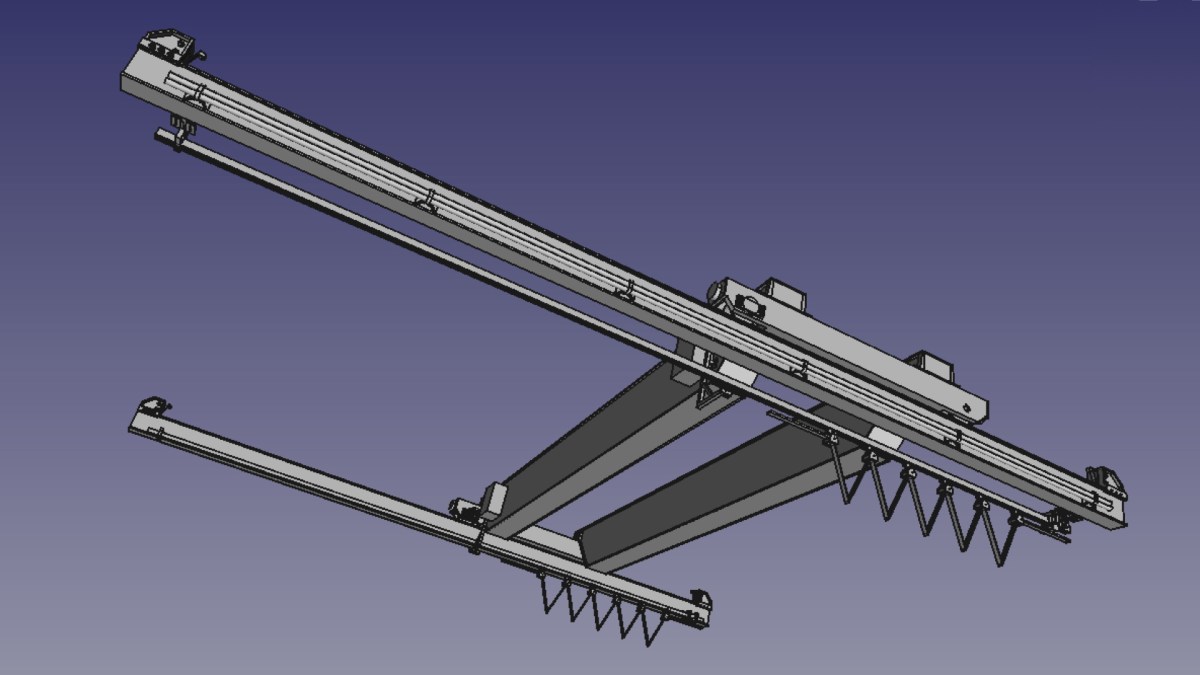

FreeCAD permet un contrôle dimensionnel très précis, répondant directement aux contraintes imposées par la fabrication additive ou par les mécanismes miniaturisés (guidages linéaires, engrenages, axes, plateformes motorisées, etc.).

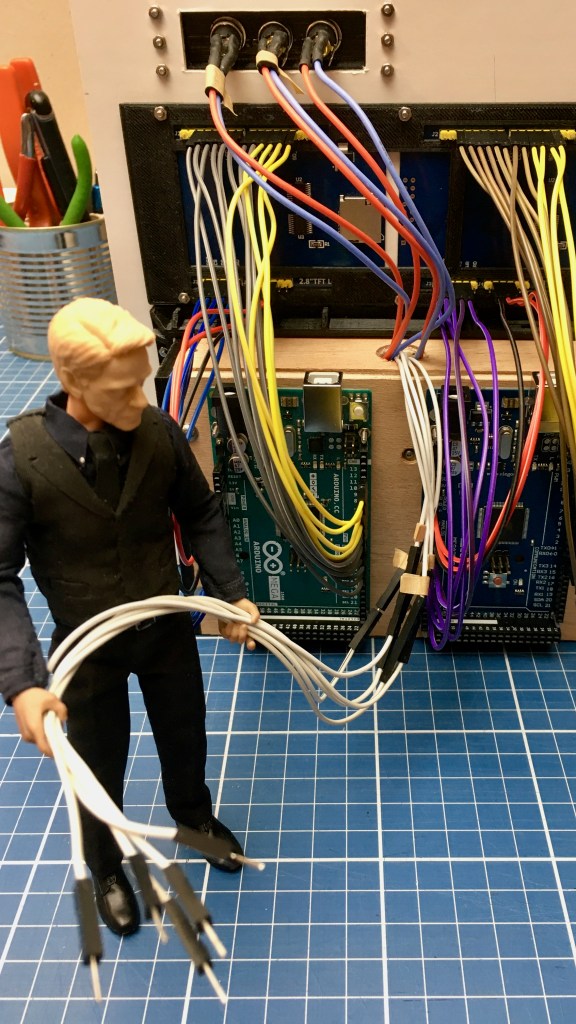

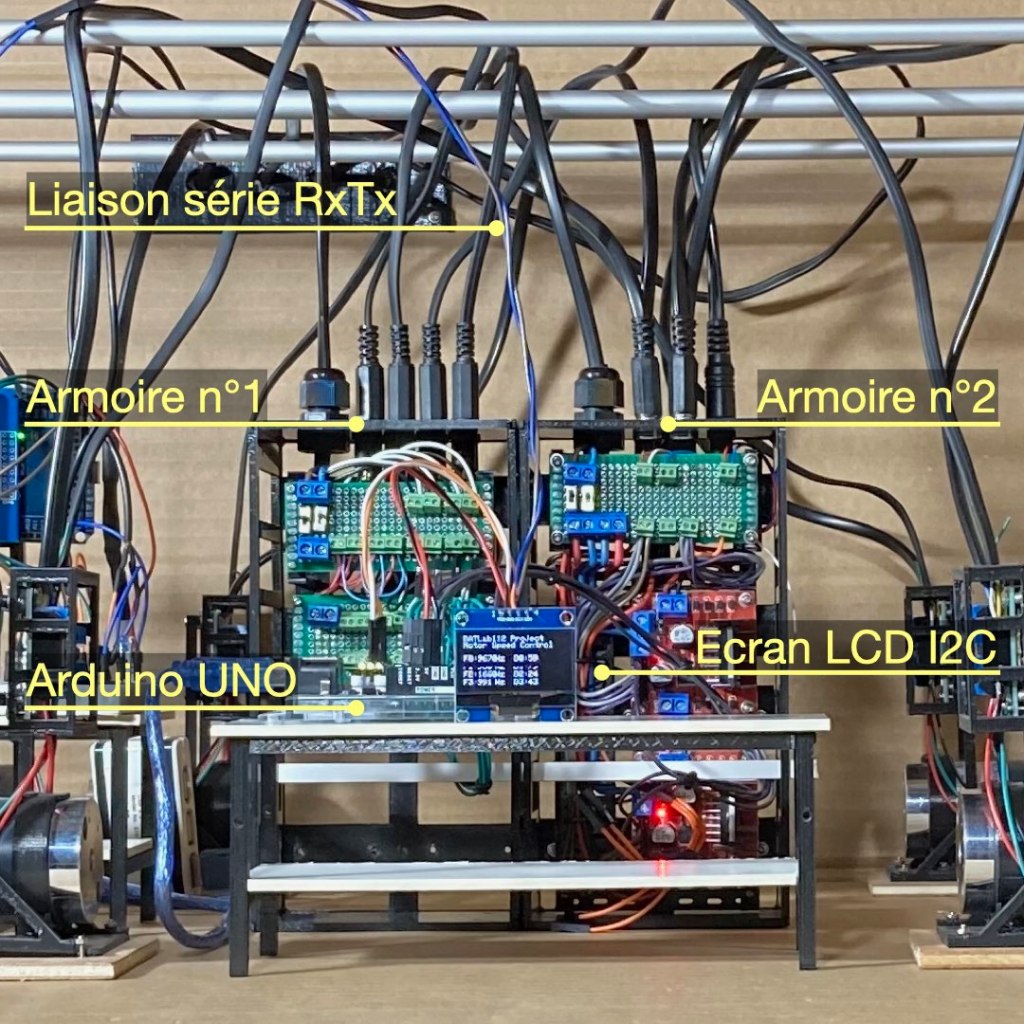

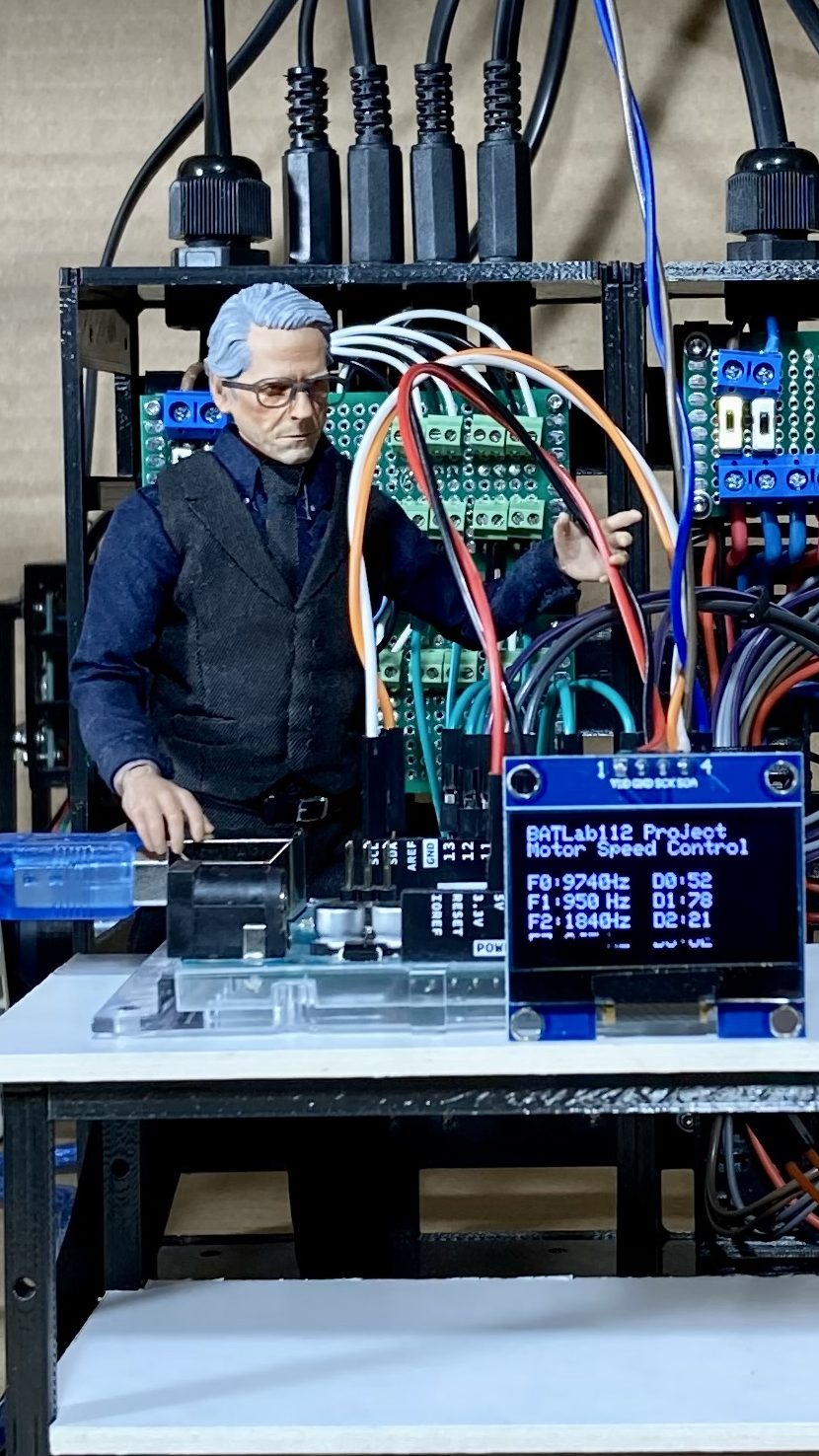

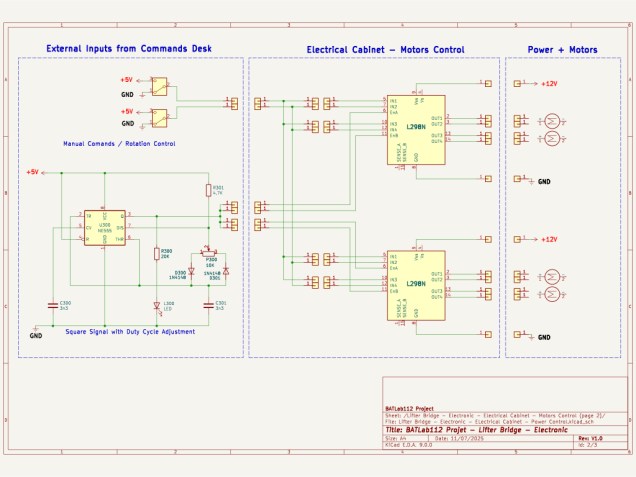

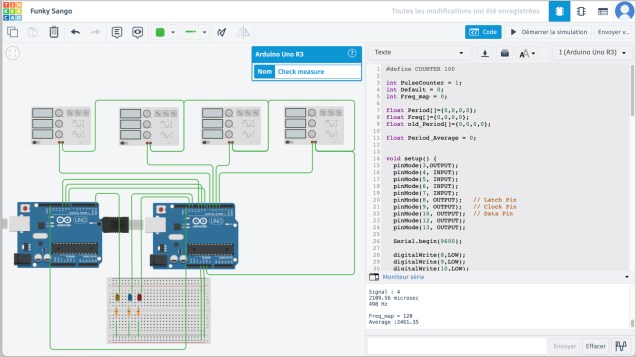

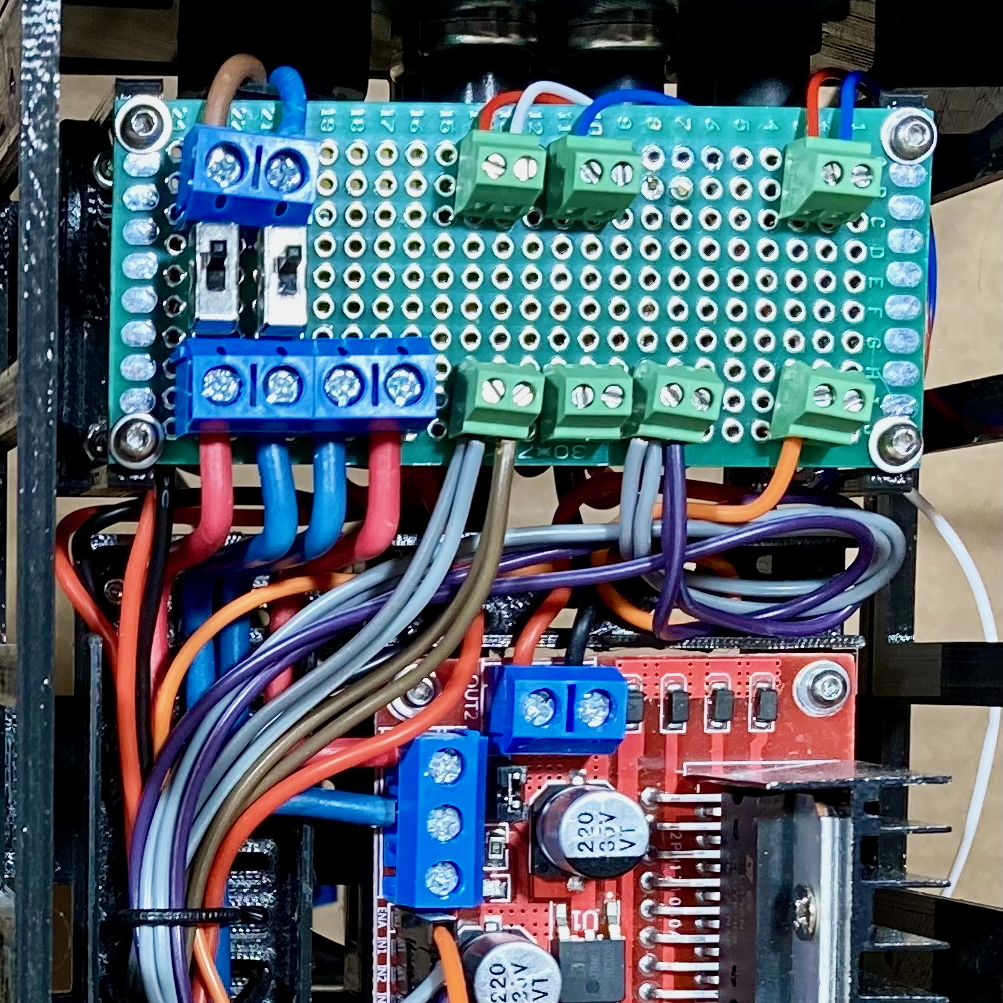

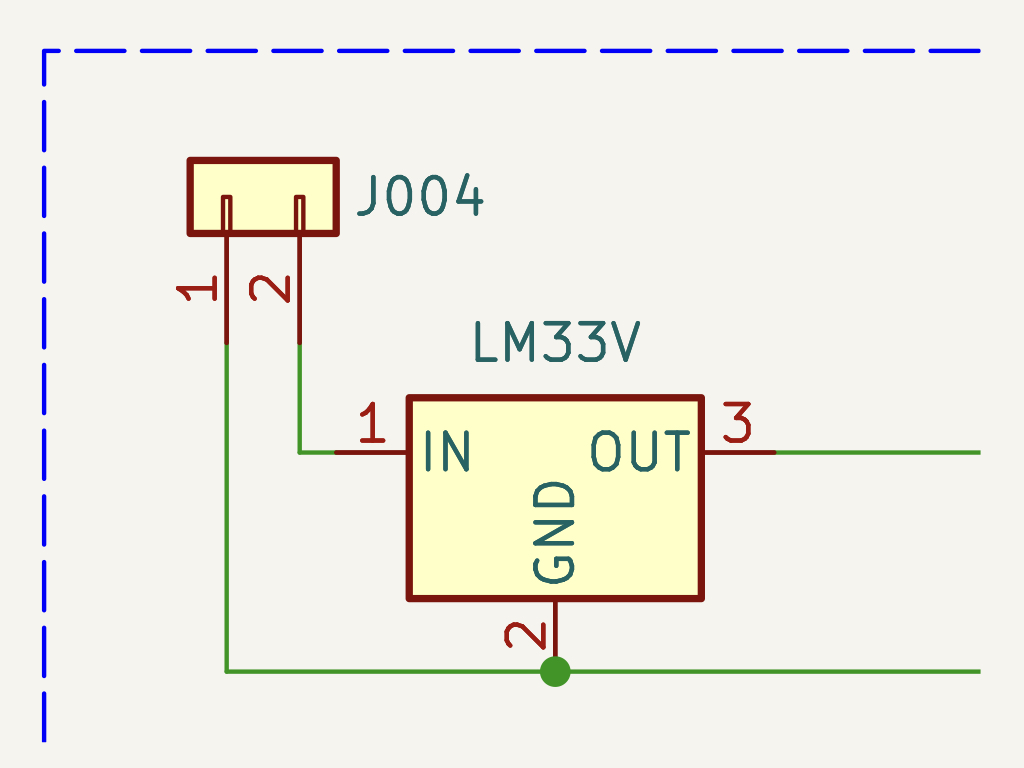

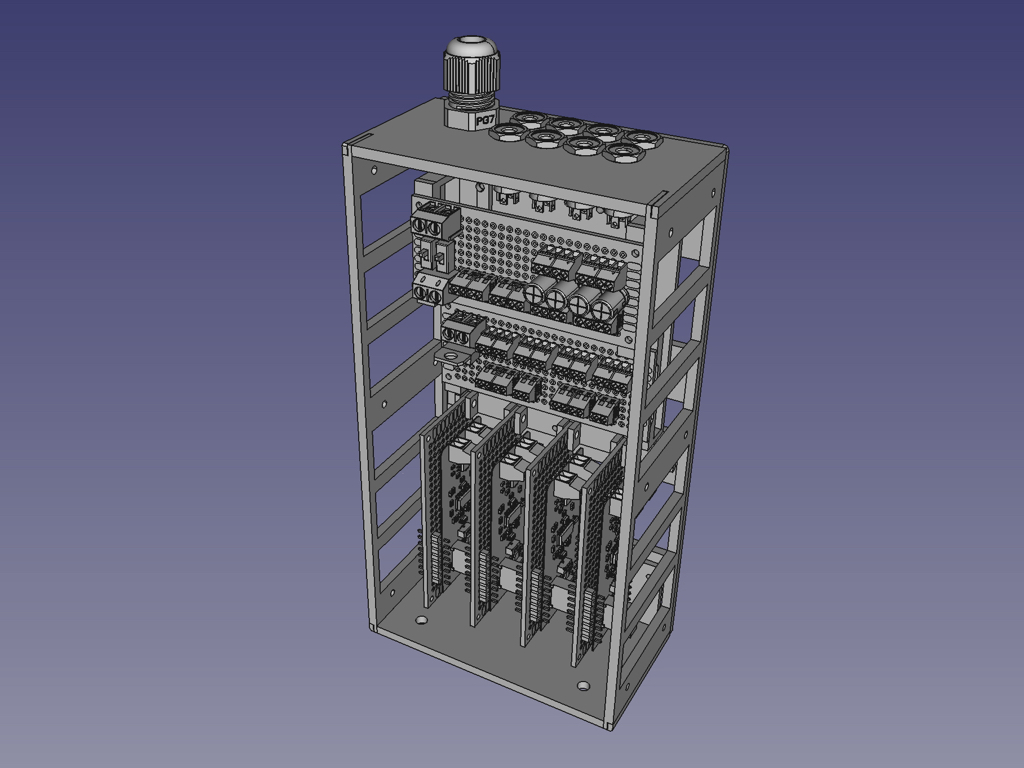

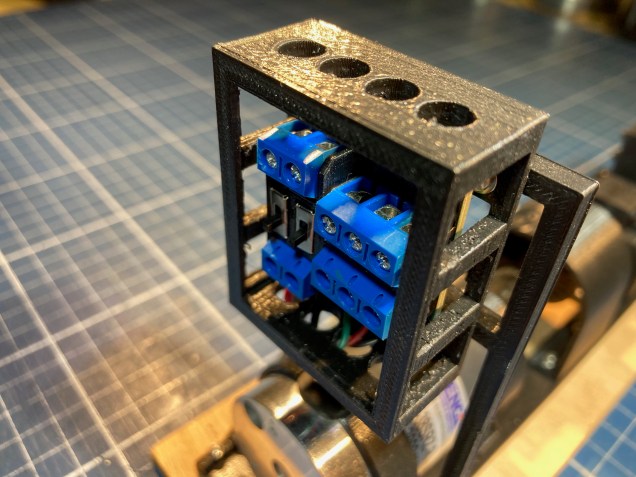

La modélisation détaillée des circuits imprimés équipant les consoles de commande et les armoires électriques du pont élévateur a démontré toute l’importance de cette précision de conception. FreeCAD a permis de reproduire les PCB avec une exactitude compatible avec le pas standard de 2,54 mm, garantissant l’emplacement précis de chaque composant électronique (microcontrôleurs, borniers, LED, résistances). Cette modélisation rigoureuse a rendu possible :

- l’intégration réaliste des PCB dans les volumes restreints des consoles de commande miniatures,

- l’anticipation des interférences possibles avec les parois internes, câblages ou pièces mécaniques environnantes,

- la vérification préalable de l’accessibilité nécessaire pour les opérations d’assemblage à l’échelle réduite.

Grâce à ses outils d’esquisse, de cotation et de modélisation volumique, ainsi qu’aux modules spécialisés tels que Part Design, Draft ou TechDraw, FreeCAD a permis de générer des plans cotés, des vues éclatées, des cinématiques de sous-ensembles et des validations d’interférences, indispensables à la fabrication et à l’assemblage des différents systèmes du diorama.

Un exemple concret :

L’article consacré à la modélisation 3D de l’intégration des PCB, équipés de leurs composants électroniques, au sein du corps de la console de commande constitue une illustration particulièrement représentative de la précision offerte par FreeCAD.

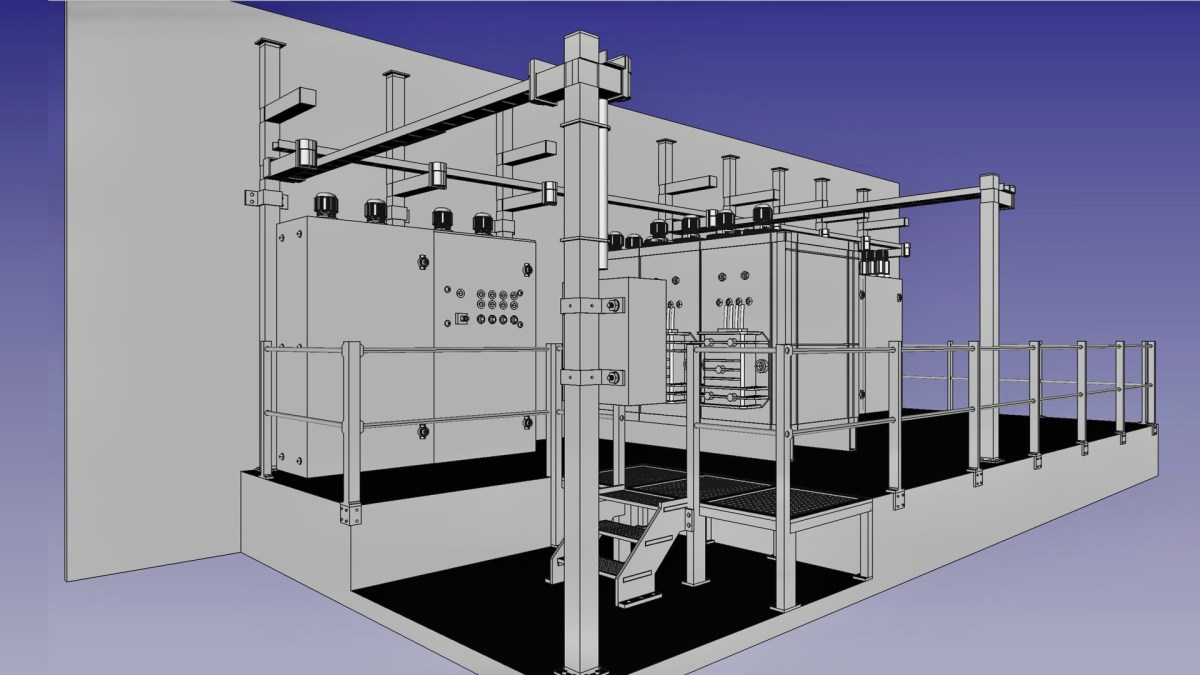

Une intégration naturelle dans un processus de fabrication

FreeCAD s’intègre aisément dans l’ensemble de la chaîne de fabrication numérique grâce à sa capacité à exporter des modèles dans des formats couramment utilisés dans l’industrie. Cette interopérabilité constitue un atout essentiel pour un diorama mêlant mécanique, électronique, architecture miniature et automatisation.

Dans le cadre du projet BATLab112, l’utilisation de FreeCAD permet :

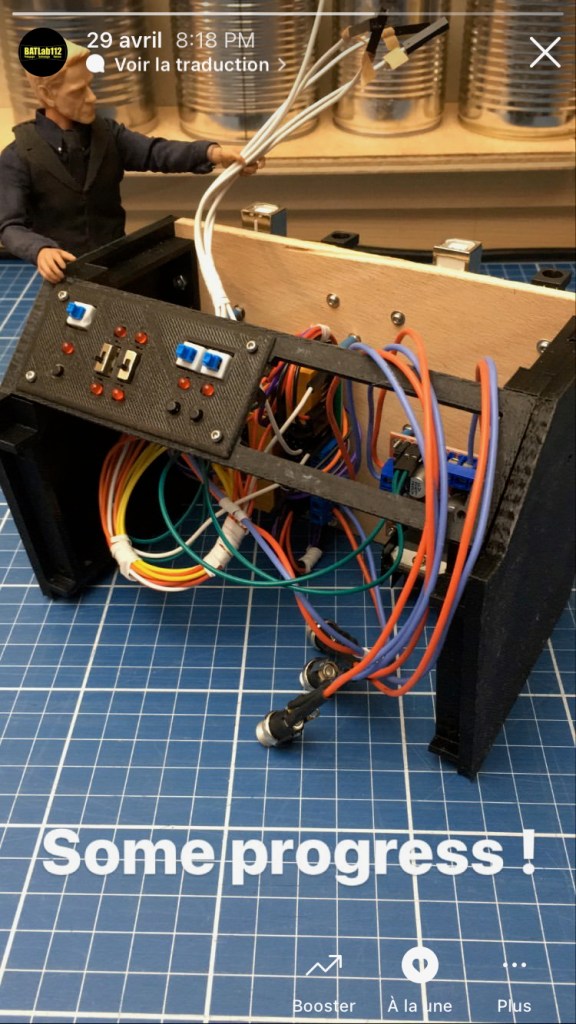

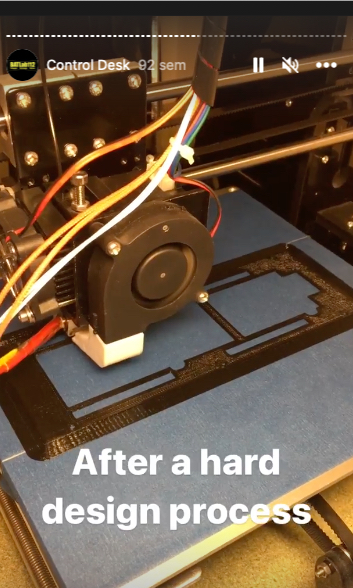

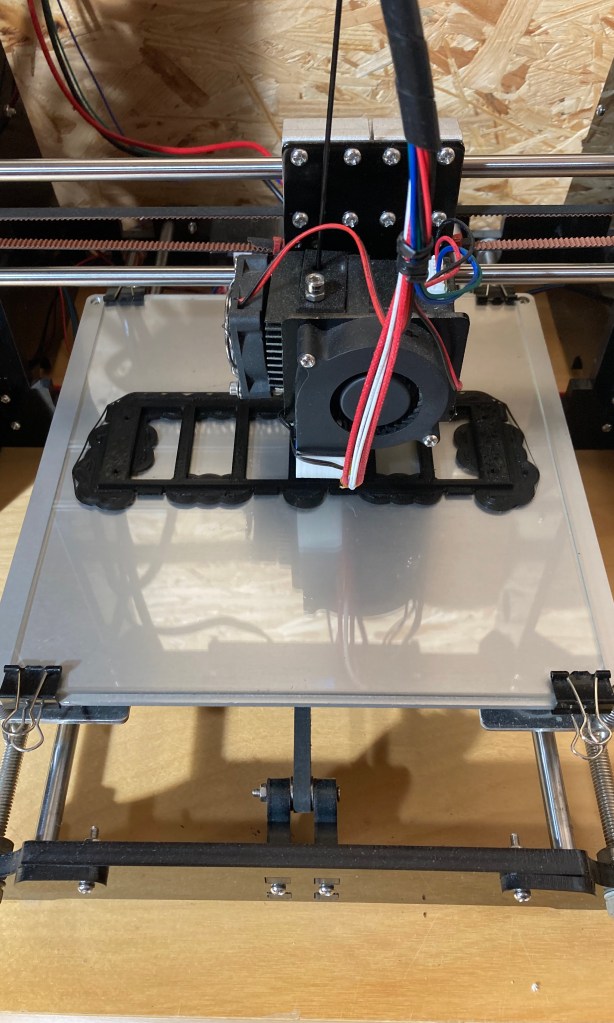

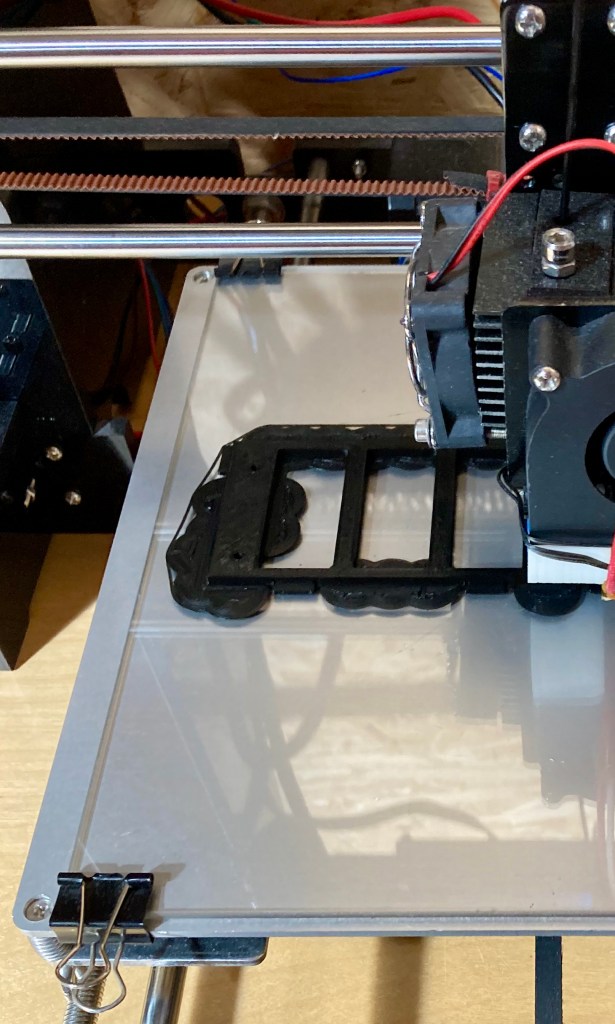

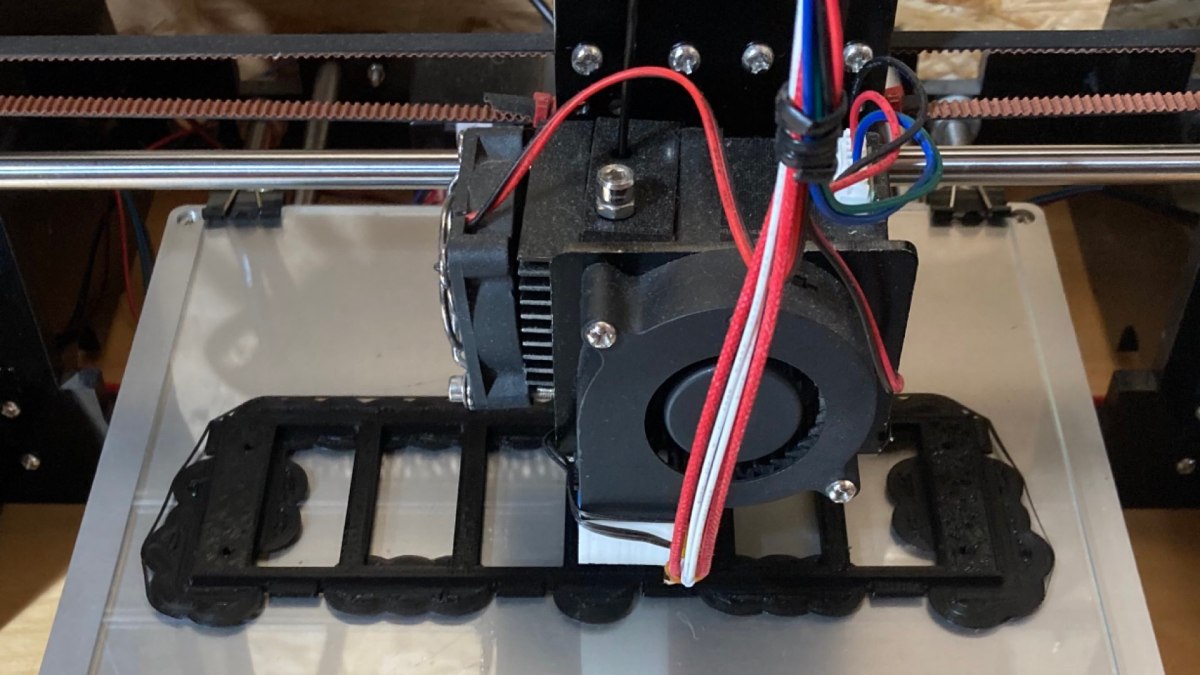

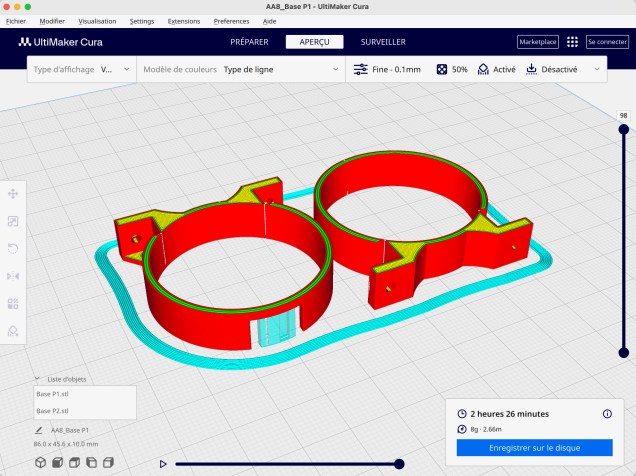

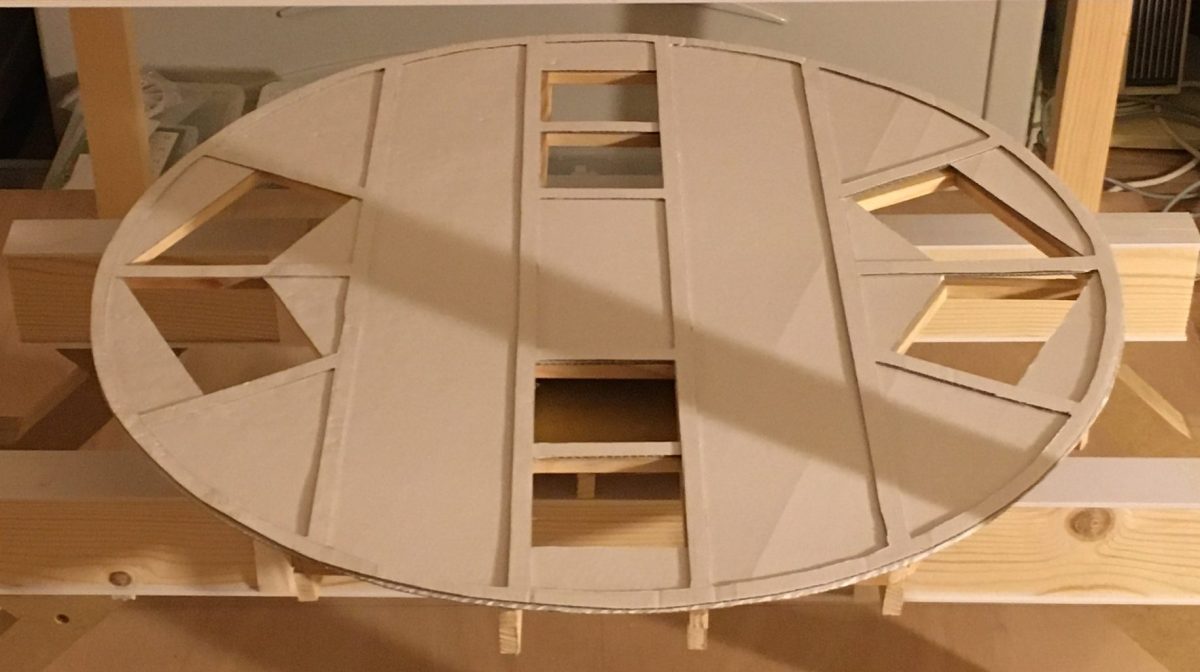

- l’exportation de modèles STL, destinés à l’impression 3D des pièces structurelles ou mécaniques, notamment sur l’imprimante Anet A8 ;

- la génération de fichiers DXF ou SVG, compatibles avec la découpe laser, une technologie en cours d’étude pour les développements futurs du diorama ;

- la production de fichiers STEP, facilitant l’importation et l’intégration de composants électroniques (LED, résistances, microcontrôleurs Arduino) ou mécaniques (écrous, boulons, glissières) provenant de plateformes telles que GrabCAD.

Cette capacité à circuler entre différents outils de production garantit une continuité fluide entre la phase de conception numérique et la fabrication physique du diorama.

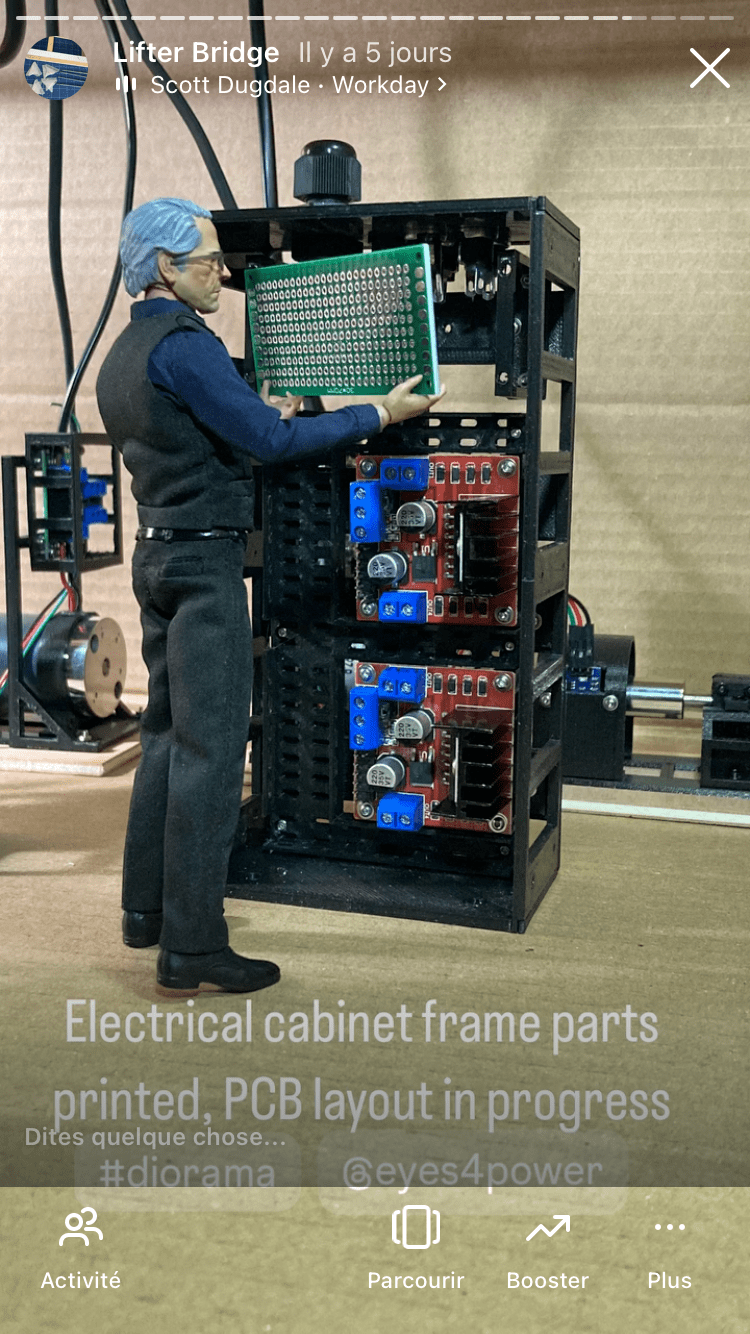

Un exemple concret :

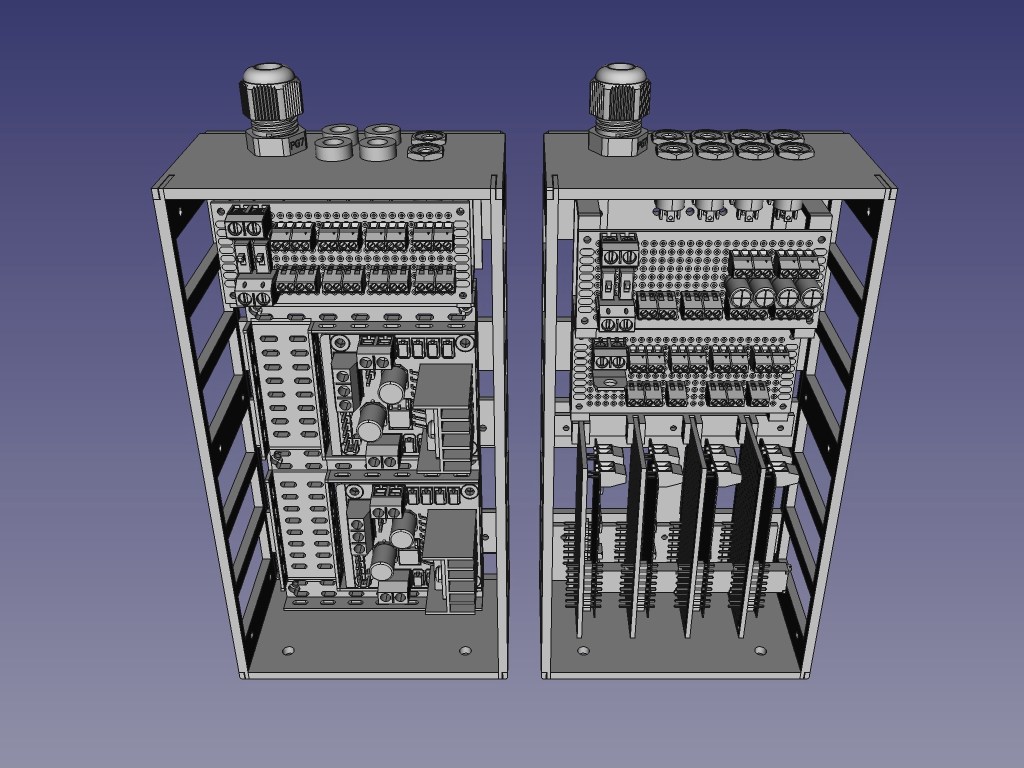

L’article consacré à la modélisation 3D de la structure des armoires de distribution électrique met en évidence la manière dont FreeCAD permet d’articuler de manière cohérente la conception du design de ces structures avec les contraintes spécifiques de leur fabrication en impression 3D. Il illustre notamment la prise en compte, dès la phase de modélisation, des limitations techniques et dimensionnelles de l’imprimante Anet A8 utilisée dans le cadre du projet.

Un outil open source favorisant l’adaptabilité

L’un des avantages majeurs de FreeCAD réside dans sa nature open source, qui offre une série de bénéfices spécifiques pour la conception d’un diorama évolutif.

Tout d’abord, la pérennité des données est assurée, puisque les fichiers produits ne dépendent pas de licences propriétaires susceptibles de devenir obsolètes ou inaccessibles. Dans le projet BATLab112, débuté en 2018 et encore en développement, cette indépendance garantit la continuité du travail.

Ensuite, la forte évolutivité fonctionnelle du logiciel permet d’adapter l’outil aux besoins spécifiques du diorama. L’ajout de macros, de scripts Python ou de modules complémentaires facilite, par exemple, la simulation des mouvements de chaque système du diorama, qu’il s’agisse d’un équipement isolé ou d’un ensemble de mécanismes fonctionnant simultanément.

Par ailleurs, FreeCAD bénéficie d’une communauté active et collaborative fournissant une documentation abondante, des bibliothèques de modèles et un accompagnement constant dans la résolution de problèmes techniques.

Enfin, son accessibilité économique, due à l’absence de frais de licence, rend possible une utilisation dans des contextes amateurs, pédagogiques ou associatifs tout en conservant un niveau de professionnalisme élevé.

Dans le cas du BATLab112, cette philosophie ouverte a permis une évolution continue du diorama, facilitant l’ajout de nouvelles fonctionnalités, l’amélioration de dispositifs existants et le renforcement du réalisme technique du modèle.

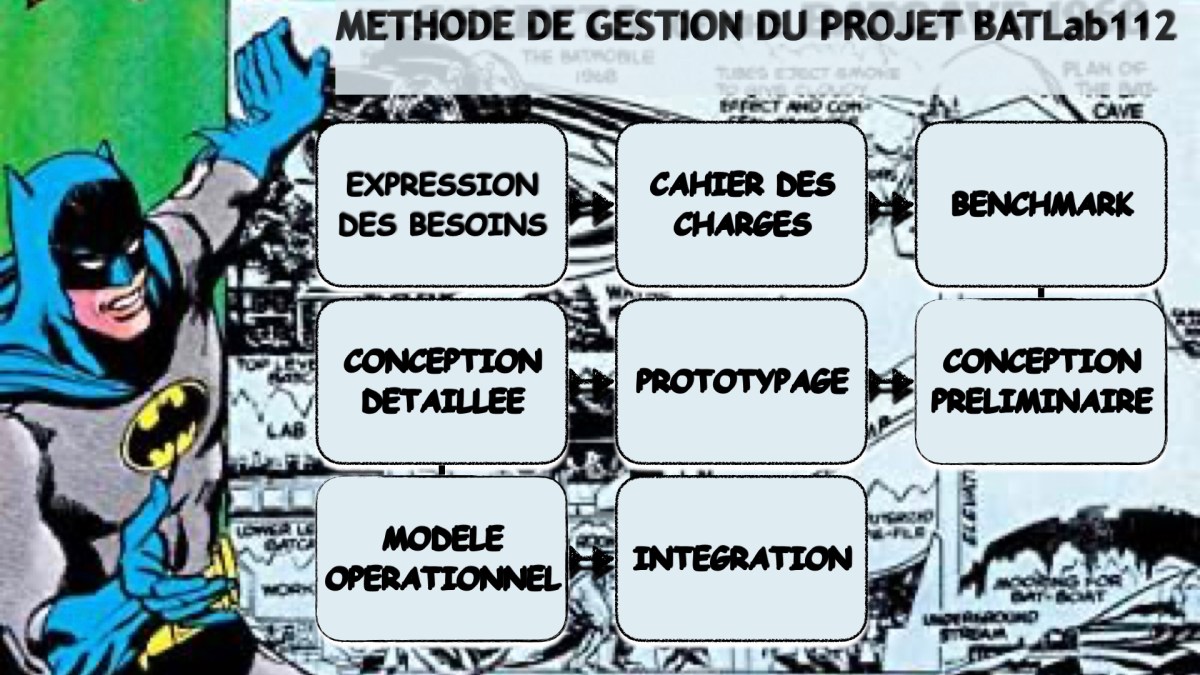

Un support méthodologique pour la gestion du projet

Au-delà de la modélisation 3D, FreeCAD contribue à structurer la démarche méthodologique du projet. Dans BATLab112, l’architecture générale du diorama a été organisée selon une logique systémique, chaque système représentant un équipement industriel miniature, décomposé en sous-systèmes et composants. Cette structuration hiérarchique a favorisé une vision globale du projet, tout en permettant une progression contrôlée à travers les différentes phases de développement.

Dans ce contexte, FreeCAD s’est révélé parfaitement adapté à une méthode de gestion de projet, notamment à travers :

- la planification séquentielle des étapes de fabrication et d’assemblage, grâce à la modélisation progressive des systèmes

- l’anticipation des interactions entre mécanismes, éclairages, câblages et éléments décoratifs grâce aux assemblages numériques

- la production d’une documentation technique distribuable à des collaborateurs, des élèves ou des intervenants extérieurs

- la simulation préalable de cinématiques complexes (rotation de la Batmobile, élévation du pont, synchronisation d’équipements) permettant de réduire le besoin de prototypes physiques intermédiaires

- la traçabilité des évolutions du modèle numérique, essentielle dans un projet à long terme débuté en 2018 et enrichi continuellement.

Un exemple représentatif issu du projet BATLab112 illustre cette intégration méthodologique : FreeCAD a été utilisé comme outil central pour orchestrer les différentes phases du développement, depuis la modélisation initiale des environnements architecturaux jusqu’à l’intégration finale des sous-systèmes mécaniques et électroniques. L’outil a servi de base commune pour valider les choix techniques, identifier les risques de conception, organiser la fabrication des pièces et coordonner les étapes d’assemblage. Par son approche paramétrique et sa capacité à documenter automatiquement chaque étape, FreeCAD s’est ainsi comporté comme un véritable support de gestion de projet, et non comme un simple logiciel de modélisation.

Un exemple concret :

La page consacrée à la présentation de la méthode utilisée pour gérer le projet BATLab112 met en évidence le rôle central joué par FreeCAD tout au long du cycle de vie du projet. Elle souligne l’importance de cet outil depuis les phases de conception préliminaire, où sont définies les architectures générales et les premiers volumes fonctionnels, jusqu’à la modélisation 3D détaillée de l’ensemble des équipements intégrés dans le diorama.

Conclusion

L’usage de FreeCAD dans la conception du diorama technique BATLab112 révèle une série d’avantages déterminants tant sur le plan conceptuel que sur le plan opérationnel. Sa modélisation paramétrique, sa précision dimensionnelle, son interopérabilité avec les outils de fabrication numérique et sa nature open source en font un environnement particulièrement adapté à la conception rigoureuse, évolutive et documentée d’un diorama fonctionnel.

Au-delà de la simple production de modèles 3D, FreeCAD constitue un véritable environnement de conception, de prototypage et de communication technique. Le projet BATLab112 illustre de manière exemplaire comment cet outil permet de sécuriser les choix conceptuels, d’enrichir progressivement les fonctionnalités du diorama et d’assurer une cohérence globale dans l’ensemble du processus créatif.